Печать с полным контактом технология будущего?

Мартин Дреер (Martin Dreher),

директор по науке Технического центра Флексографской технической ассоциации Германии DFTA-TZ

Превращение систематических наблюдений и научного анализа в новые, применимые на практике решения — наверное, самый высокий уровень мастерства. Именно это является основной задачей исследователей Технологического центра DFTA-TZ при Высшей школе медиатехнологий в Штутгарте. DFTA-TZ подал патентную заявку на новый вариант способа флексографской печати, который, как говорится в заявке, обладает потенциалом для перевода ведущей технологии печати упаковки на совершенно новый уровень — с точки зрения затрат, производительности и качества.

Предварительный анализ

В процессе печати флексографские формы испытывают серьезные физические нагрузки. Для переноса краски рельефные печатные элементы (растр, плашки и тонкие линии) входят в контакт с анилоксовым валом и печатным цилиндром, несущим запечатываемый материал. В зависимости от дизайна изображения и величины натиска (печатный цилиндр/форма, а также форма/анилоксовый вал) может меняться качество изображения, а в худшем случае на оттисках может появиться поперечное полошение.

Полосы в направлении, перпендикулярном движению полотна, — явление, хорошо знакомое печатникам на флексографских машинах, и они знают, как его устранить. Смена формы, монтажной ленты или изменение скорости для снижения биения — ряд эффективных мер, которые позволяют добиться выдающегося качества печати, — это доказывают многочисленные лауреаты конкурса DFTA-Award.

Распространенное заблуждение

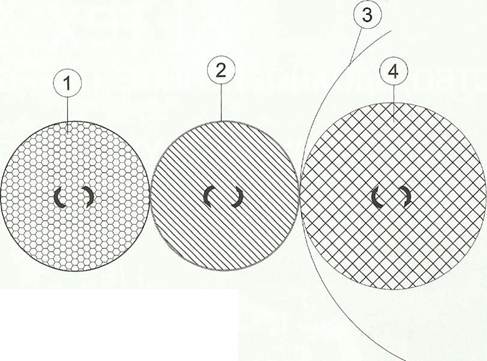

1 Анилокс

2 Поверхность эластичной формы

3 Субстрат

4 Печатный цилиндр

Ключевые элементы флексографского печатного аппарата

Однако нередко используется неправильный способ борьбы с поперечным полошением: увеличение натиска между анилоксовым валом и формой. «Печатная форма должна упираться в ани- локсовый вал» — мы по-прежнему часто слышим такое утверждение.

Наряду с более высоким механическим износом формы эта мера приводит и к нанесению краски на пробельные элементы. Данный эффект проявляется еще сильнее, если давление между печатным цилиндром и формой ниже, чем между анилоксовым валом и формой. Вследствие этого краска накапливается в пробельных элементах формы, что приводит к слиянию растровых точек и забиванию печатной формы краской.

Подтверждено испытаниями

Длительные тесты на флексографской машине в DFTA-TZ доказали, что определенный низкий уровень давления между анилоксовым валом и формой в большей степени способствует четкости воспроизведения, нежели уменьшение давления между формой и печатным цилиндром. В качестве контрольной была выбрана настройка печати «легкое касание», или «поцелуйная».

До сих пор поперечное полошение в результате биения удавалось устранить, регулируя скорость печати. Последние тесты доказали, что новая запатентованная технология может быть хорошим подспорьем. В этом контексте безупречная печать с четкой дифференциацией между печатными и пробельными элементами без слияния точек и забивания краской требует надлежащего нанесения анилоксовым валом краски на рельефные элементы.

Многообещающие тесты

Основываясь на этих выводах, DFTA-TZ

«подняла» базу рельефа флексографской формы до такого уровня, когда форма и

печатный цилиндр в зоне печати входят в полный контакт. Контрольный элемент

DFTA для регулировки давления работает по тому же принципу. Всесторонние испы

тания проводились при печати с очень малой глубиной рельефа — 100 мкм. Давление

между формой и и печатным цилиндром было установлено на 140 мкм, тогда как

давление между анилоксовым валом и формой было всего 60 мкм (база рельефа

печатной формы была одинаковой для обоих значений натиска, а для контроля

снова служила «поцелуйная» настройка печати).

При полном контакте флексо- графской формы с субстратом ход машины становится очень плавным, так как печатные элементы лишь чуть выше пробельных. Таким образом, эта концепция позволяет избежать биения и возникающего вследствие этого поперечного полошения. DFTA-TZ дало этому новому варианту печатного процесса предварительное рабочее название Planoflex — этот товарный знак еще находится в процессе регистрации.

Преимущества

Фотополимерные печатные формы по-прежнему доминируют на флексографских производствах Европы. И время, и стоимость их изготовления зависят от глубины рельефа. Чем он глубже, тем больше мономера с пробельных элементов должно быть вымыто или термически удалено. Очевидно, что рельеф глубиной в 100 мкм значительно сокращает время изготовления формы (нанесение изображения, вымывание и сушка или термическое проявление). Скорость вымывания формы Planoflex выше, а если вымывание сольвентное, то на сушку требуется всего 30-40 мин. Существенно экономятся время, энергия и потребление растворителей, кроме того, увеличивается коэффициент использования процессора.

Печать с полным контактом

Флексо Плюс/Packaging International № 4-2013

Кроме того, малая глубина рельефа повышает точность приводки. Исследования DFTA-TZ показали, что при способе Planoflex не происходит растягивания изображения. Для того чтобы подтвердить это, очевидно, потребуются дополнительные испытания. Возможно также, что при технологии Planoflex сокращается неизбежная дисторсия отдельных форм в полном цветовом комплекте.

Подтверждено тестами

Технологические преимущества, упомянутые выше, были подтверждены первыми печатными тестами в DFTA-TZ. Полошение, вызванное биением, почти не появляется, только иногда в узких диапазонах скоростей, что несложно устранить. Время приладки и регулировки давления снизились, а точная приводка достигается быстрее, так как нет необходимости в центровке форм. Кроме того, становится ненужной любая зависимая от изображения настройка давления (общепринятое правило: плашки требуют большего натиска, чем растр). Это связано с тем, что формы в полноконтактной печати находятся под равномерным и постоянным давлением.

Для использования технологии Planoflex на производстве еще не накоплено достаточно практических знаний и опыта. Тем не менее команда DFTA-TZ уверена, что эта новая версия флексографского

печатного процесса может способствовать значительному сокращению времени приладки и отходов. Следует отметить, что достижимое качество печати сопоставимо с высоким уровнем качества традиционной флексографии.

Во ходе испытаний в DFTA-TZ проводились эксперименты и с новыми растрами. В сочетании с Planoflex они дают интересные возможности в плане улучшения качества. Для нанесения изображения на обычные формы и формы Planoflex в DFTA-TZ использовали лазерный гравер с разрешением 2540 точек/дюйм.

Общие условия и задачи

Для правильной работы обязательно постоянство малой глубины рельефа на всей печатной форме, так как именно это обеспечивает равномерное давление между формой и запечатываемым материалом.

Основной принцип: глубина рельефа определяется обратным предварительным экспонированием пластины и, следовательно, столь малая глубина рельефа достигается не только настройкой времени экспозиции. При обычной технологии разница в 40 мкм по толщине базы пластины не проблема, но для способа Planoflex это недопустимо. Поэтому в DFTA-TZ разработана технология, обеспечивающая допуски около ±10 мкм. Сейчас это требует небольших дополнительных затрат времени, что будет вскоре решено с помощью относительно простого модуля автоматизации.

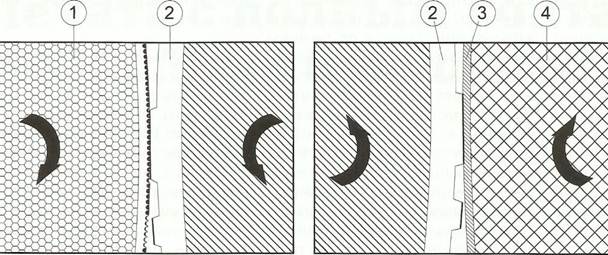

1 Анилокс

2 Поверхность эластичной формы

3 Субстрат

4 Печатный цилиндр

Традиционная флексография

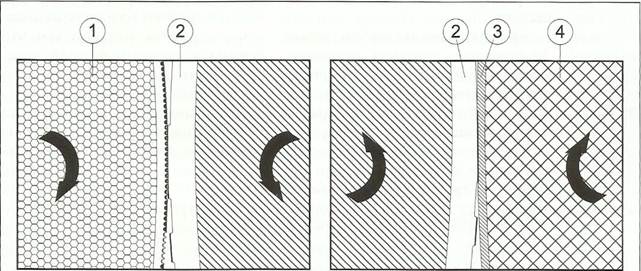

1 Анилокс

2 Поверхность эластичной формы

3 Субстрат

4 Печатный цилиндр

Для полноконтактной печати проблемой все еще является поперечный зазор формы: с одной стороны, он вызывает биение, с другой — более высокие края могут вызвать поперечные полосы. До сих пор никаких средств от этого не было, но DFTA-TZ стремится исследовать проблему и разработать новые ее решения.

Planoflex полностью применим для производства круговых (бесшовных) флексограф- ских форм. По этой причине DFTA-TZ защищает технологию патентом, хотя некоторые технические проблемы еще требуют решения. Кроме того, должны быть определены ограничения и область применения. Надо полагать, что Planoflex не может в равной степени соответствовать каждому варианту флексографской технологии.

DFTA-TZ в сотрудничестве с компаниями-партнерами будет предпринимать дальнейшие усилия в продвижении этой новой версии флексографско- го печатного процесса, чтобы подготовить ее для рынка. В настоящее время Planoflex находится на последней стадии разработки, и DFTA-TZ планирует проведение широкомасштабного тестирования.

Резюме

DFTA-TZ патентует перспективный метод полноконтактной флексографской печати. Использование Planoflex не требует значительных инвестиций, нужны только небольшие изменения в формной технологии и печатном процессе. В связи с большим потенциалом экономии времени и средств в формном производстве, а также многочисленными техническими преимуществами, Planoflex может сделать флексографскую печать еще более конкурентоспособной.

❖ Печатается с любезного разрешения журнала Flexo & Gravure Global.