Новый (старый) способ печати: что он дает производству упаковки и этикеток?

Известно, что офсетный способ используется давно, широко и во многих сферах: в рекламной, издательской, коммерческой полиграфии — весьма успешно. Офсетная технология на сегодня самая отработанная и совершенная: позволяет добиться фотореалистичной печати самых сложных изображений, для нее не проблема печатать с разрешением выше 200 lpi, тогда как флексография пытается справиться со 175 lpi. А такое преимущество для производства, как стандартизация процесса в целом и всех технологических этапов в отдельности, невозможно переоценить. Если же принять в расчет еще и экономику (стоимость офсетных пластин почти в пять раз ниже флексографских), а также быстроту изготовления и доступность систем CtP, то становится непонятно, что же останавливает широкое внедрение офсета в производство упаковки и этикетки.

Причины в следующем. Офсетная краска довольно густая, и для ее переноса необходим развитый многовалковый красочный аппарат. Форма нуждается в увлажнении, поэтому конструкцией предусмотрен увлажняющий аппарат, и печатник должен научиться достигать правильного баланса краска вода. Конечно, есть и офсет без увлажнения, так называемый сухой офсет (не путать с непрямой высокой печатью), но для него нужны особые формы и краски, которые дороже обычных и не столь доступны.

Есть и другие ограничения: эффективно печатать офсетом по невпитывающим материалам, то есть по пленкам для гибкой упаковки и этикеток, можно только УФили ЕВ-отверждаемыми красками, а они дороже спиртовых и водных флексографских. Офсет не так успешно справляется с печатью по текстурным материалам, как флексография или трафарет. Но главное — конструкция офсетного красочного и печатного аппаратов делает непростой реализацию переменной длины оттиска — а это абсолютно необходимо для печати этикетки и упаковки.

Тем не менее весьма успешные и практичные решения найдены, они эффективно используются в различных сегментах нашей отрасли. Первое — сменные кассетные печатные узлы, включающие формный и офсетный цилиндры или гильзы различного диаметра. На производстве таких кассет, как правило, нужно несколько — для разных раппортов упаковки. Эта конструкция применяется, как правило, в среднеи широкорулонных скоростных машинах.

Несмотря на повсеместное доминирование флексографии для печати упаковки и этикетки, которое мы видим в последние годы, многие ведущие мировые производители оборудования все активнее предлагают решения, связанные с офсетной печатью — машины полу-, полностью ротационные и гибридные

Флагман компании Gallus машина RCS 330/430

Второе, более гибкое и доступное по цене — так называемый полуротационный принцип печати, когда офсетный печатный аппарат остается неизменным, а запечатываемый материал движется в режиме старт-стоп. Принцип этот известен давно и применяется в конструкциях машин многих производителей, и европейских, и азиатских, однако требуемой точности совмещения и качества печати в целом удалось достичь только при использовании сервоприводов и современных электронных средств управления печатным процессом. Применяется полуротационный способ только в узкои среднерулонных машинах.

Офсет для узкого и среднего рулона

Сегодня свои новинки для офсетной печати предлагают практически все ведущие производители узкорулонного оборудования: это и полностью офсетные машины, и гибриды, включающие секции офсета, флексо, трафарета и даже глубокой печати. Один из наиболее ярких примеров гибридной конструкции — флагман компании Gallus машина RCS 330/430 (мы писали о ней в репортаже с завода Gallus в № 3-2011, с. 38-41). Есть популярные модели у компаний Nilpeter (например, известная МО-4 — о ней читайте в рубрике «Пополнение» — и новая МО-6 с шириной рулона 570 мм и диапазоном раппортов от 457 до 635 мм с шагом 3,175 мм) и MPS (EXLOffset, модель со сменными гильзами).

Гибридная среднерулонная машина с УФ-офсетиыми секциями Omet Varvflrx V7 Offset

Новая модель Gidue Xpannd М7

А компания Omet представит на майской выставке Converflex в Милане свою новинку Varyflex V2 Offset — гибридную среднерулонную (до 850 мм) машину с УФ-офсетными секциями новой и, как считает производитель, революционной конструкции с 10 сервомоторами. Используются регулируемые алюминиевые или стекловолоконные гильзы с пневмоприжимом (подробнее — в рубрике Converflex 2015).

Итальянская Gidue также выпускает гибридные машины: новая модель Xpannd М7, предназначенная для печати этикеток и складных коробок, включает сменные офсетные секции Offset Cube со сменными же кассетами, включающими гильзовые формный и офсетный цилиндры.

Перечисленные машины построены по обычному ротационному принципу, с постоянным движением полотна. А вот испанская компания Rotatek весьма успешно выпускает полуротационные офсетные машины Brava 350 и 450 для УФ-печати преимущественно этикеток по пленочным и бумажным материалам (мы рассказывали подробно об этой компании и ее продукции в № 4-2014, с. 50-55). Полуротационные машины широко используются для производства винной этикетки и кольеретки и других сложных видов.

Тем не менее в арсенале Rotatek есть и полностью ротационные варианты этих моделей, рассчитанные на более высокую производительность и крупные тиражи: если при полуротационном методе скорость печати до 65 м/мин,то при ротационном до 150 м/мин. {Можно выбирать: использовать сменные кассеты для изменения раппорта или же остановиться на прерывистой подаче полотна — все зависит от величины тиражей и экономичности, а качество печати идентичное, подчеркивает производитель.

И для гибкой упаковки

Рулонный офсет давно и успешно используется в производстве упаковки для напитков: молока, соков и т. д. Но это, как правило, печать по тонкому картону, который затем ламинируется фольгой и пленкой. Подобные машины выпускала известная швейцарская компания «Мюллер Мартини», но с этого года она прекратила выпуск VSOP — офсетных

машин секционного построения с переменной длиной раппорта. Кстати, эти машины, по словам производителя, могли печатать и по гибким упаковочным материалам.

Совсем другая конструкция у широкорулонной (900 или 1100 мм) офсетной машины испанской компании Comexi: модель Offset CI8, выпущенная в 2012 г., похожа внешне на флексографскую — планетарного построения, с печатными секциями, расположенными вокруг центрального печатного цилиндра. Скорость работы до 300 м/мин. Печать максимум в 7 красок плюс белила или лак. Сменные цилиндры легко устанавливаются, опционально поставляется система автоматической смены цилиндров. Но самое главное — используются краски электронно-лучевого отверждения (ЕВ — Electron Beam), не содержащие вредных фотоинициаторов, за счет чего ими можно печатать пищевую упаковку.

Comexi подчеркивает экологическую чистоту процесса по сравнению с печатью сольвентными и УФ-красками, а также высокую гибкость и экономичность производства благодаря дешевизне офсетных форм.

По мнению многих специалистов, офсет имеет хорошие перспективы в упаковочио-этикеточной отрасли; в частности, именно офсет способен сделать ее развитие более устойчивым, повернув его в сторону большей экологичности и экономичности.

Поживем — увидим. ❖Нина Шапинова

«Многолетний опыт работы с офсетом поможет завоевать консервативный рынок этикетки»

— Известно, что традиционно ориентируется на сотрудничество с японскими производителями. По каким критериям была выбрана компания Miyakoshi? Денис Подобед: Один из главных критериев — выбирать производителей, известных как лидеры в своей области, обеспечивающих высокотехнологичные и надежные решения. Японские бренды, такие как Komori, Fujifilm, Screen, этим отличаются, такова и компания Miyakoshi. Другой вопрос, что до сих пор Miyakoshi как бренд была слабо представлена на нашем рынке. Но, осознавая тенденцию последних лет в производстве этикетки, а именно сокращение тиражей и повышение требований к качеству, компания видит хорошие перспективы для не столь широко распространенной сейчас в этикеточном секторе офсетной печати. —Компания Miyakoshi выпускает много разнообразного оборудования. На чем конкретно вы решили сфокусироваться? ДП: На текущий момент мы представляем три линейки рулонного офсетного оборудования Miyakoshi:

♦ решения для полуротационной печати этикеточной продукции — это модели серий MLP (традиционный офсет с увлажнением) и MWL (сухой офсет);

♦ решения для рулонной печати упаковочной продукции — серия машин MHL на базе технологий печати высокореактивными УФ-, а также ЕВ-красками. Мы будем продвигать эти машины в чуть опустевшей сейчас нише, из которой ушел ведущий в этой области игрок — компания Muller Martini с машинами VSOP;

♦ и третья линейка, которой всегда была сильна и известна Miyakoshi,— серия MVF для печати формуляров и защищенной продукции с инсталляционной базой более 1000 машин по всему миру.

Серия MLP выпущена на рынок в конце 2000-х гг. и имеет на сегодня более 60 установок. А недавно (в том числе и этим было инициировано наше сотрудничество с Miyakoshi) компания выпустила обновленную версию этих машин, с чем связывает особые планы по расширению продаж в Европе, где уже установлено более 10 машин MLP предыдущего поколения. — Но, как показывает практика, этикеточные и упаковочные типографии чаще выбирают флексографские машины, как узко-, так и широкорулонные.

ДП: Мы осознаем, что пока офсет не является основной технологией, но мы видим здесь хорошие перспективы.

У нас есть огромное преимущество: офсет для компании — основная и досконально изученная технология. Наши специалисты имеют высокую квалификацию и богатый опыт работы с офсетными машинами Komori, поэтому мы можем быстро и квалифицированно обучить этикеточников основам технологии и помочь отладить процесс. Любой рынок достаточно консервативен, этикеточный не исключение, и мы понимаем, что с нашей стороны потребуются серьезные усилия по продвижению новых технологических решений.

У офсета есть свои особенности, которые нередко пугают флексографов: например баланс «краска — вода», поддержание которого требует от печатников определенных навыков. В этом смысле сухой офсет может оказаться более понятным для флексографских предприятий ввиду отсутствия увлажняющего аппарата. При этом экономия на печатных формах позволяет сократить расходы на порядок! Скорость изготовления форм тоже может приятно удивить приверженцев флексографской печати.

Не стоит забывать и о другом преимуществе офсета — это стандартизированная технология, обладающая высокой повторяемостью из тиража в тираж, наилучшим воспроизведением градаций и мелких деталей.

— На какую целевую аудиторию будет направлено ваше внимание при продажах машин Miyakoshi? Максим Барабанов: В первую очередь это предприятия, выпускающие самоклеящуюся этикетку, хотя машины Miyakoshi можно использовать и для производства «сухой» этикетки, а также для печати по любым другим материалам вплоть до картона.

Эти решения будут интересны достаточно широкому кругу предприятий, от малых до крупных. И если первые смогут экономить на приладке и переналадке тиражей и выпускать более качественную продукцию, осваивая при этом новые для них рынки, то для крупных типографий это скорее имиджевая составляющая, позволяющая им печатать заказы для ведущих европейских брендов пищевой и косметической продукции, предъявляющих особые требования к своей продукции, в частности, обязательное наличие офсетной печати.

— Не рассматриваете ли вы в качестве потенциальных клиентов обычные коммерческие типографии, у которых сейчас падают тиражи, и они ищут возможности для диверсификации? МБ: Безусловно, рассматриваем. Есть немало предприятий и в Москве, и по России, где реализованы две технологии: листовой офсет и рулонная флексография. Мы считаем, что рулонный офсет был бы для них тоже интересен, так как уже есть понимание процесса офсетной печати. И это, возможно, более простой для нас путь входа на этот рынок.

— Сейчас многие говорят о новом подъеме офсетной технологии. Все ведущие производители узкорулонного флексографского оборудования выпустили свои версии машин с офсетными секциями.

МБ: Если говорить о гибридных печатных машинах, то стоит обратить внимание на построение красочного аппарата. Наши машины изначально офсетные, и офсетный принцип переноса краски реализован в них от начала и до конца. А качество печати, получаемое на машинах гибридных, несколько иное, нежели чем у традиционного офсета секционного построения. ДП: Действительно, офсетные машины офсетным машинам рознь. Компания Miyakoshi оснащает машины, если говорить о традиционном офсете в серии MLP, разветвленным красочным аппаратом, который позволяет обеспечить очень высокий уровень качества. Его построение схоже с решениями для листового офсета, что, как правило, нетипично для рулонного: это четыре красочных накатных валика, четыре раскатных и т. д. — в общей сложности, включая аппарат увлажнения, 21 валик. В этом плане Miyakoshi — не просто еще одна офсетная машина, а специализированное решение для максимального использования таких преимуществ офсетной печати, как точная передача полутонов, «фотографическое» качество, плавные градационные переходы и др.

Здесь также необходимо отметить, что прерывистая подача материала (полуротациоиный принцип) делает машины серии MLP/MWL гораздо более эффективными при печати часто меняющихся дизайнов и небольших тиражей, так как переналадка очень быстрая, используется один и тот же тип форм, стоимость которых, как уже отмечалось, на порядок ниже флексографских. А также несменяемые от тиража к тиражу офсетные полотна, в чем, кстати, заключается одно из важных отличий машин Miyakoshi от широко известного конкурентного решения некоего европейского производителя. Средняя красочность при печати офсетом также, как правило, ниже: если во флексографии это до семи красок, то в офсете часто достаточно пяти, что дополнительно снижает расходы на формные процессы. При этом по необходимости офсетные секции могут комбинироваться с флексографскими для нанесения лака, праймера, кроющих белил или печати по клейкой стороне материала. То есть жесткого противостояния «офсет или флексо» мы ни в коем случае не планируем. Базово машины офсетные — 4-6 секций, дополненные 1-2-3 флексографскими секциями, а также секциями высечки, ротационного трафарета, горячего и холодного тиснения фольгой, конгрева, делам/релам.

— В плане запечатываемых материалов — с чем можно работать на этих машинах?

ДП: Если говорить о самоклеящихся субстратах, то по большому счету машина MLP универсальна — она печатает как на бумаге, так и на пленке. Есть ограничения по толщине материала, поэтому, когда мы говорим о печати по безосновным пленкам и гибкой упаковке, то для этих целей мы рекомендуем машины серии MHL со сменными гильзами. Она же за счет технологии печати высокореактивными красками позволяет работать с очень тонкими (до 15 мкм), термочувствительными материалами, такими как термоусадочная этикетка.

— Линейка оборудования и его возможности впечатляют, и мы желаем вам успехов в ее продвижении. ♦

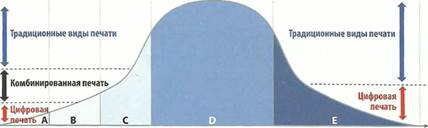

Составляющий всего 3% от общего объема печати в 2013 г. рынок цифровой этикетки все еще относительно невелик. Однако он быстро растет (примерно на 15-20% ежегодно) и при общем стоимостном объеме около 9% уже является высокоприбыльным и потому привлекательным. IT Strategies прогнозирует, что цифровая печать наверняка станет серьезной альтернативой, в частности, флексографской печати, а 10% всех ныне печатаемых флексографией тиражей в среднесрочной перспективе будут производиться цифровым способом. Печатникам этикетки, стремящимся предоставить покупателю полный спектр возможностей на всем протяжении жизненного цикла той или иной этикетки, необходимо подумать над предложением цифровых решений для коротких тиражей и промышленного нанесения переменных данных (штрихкоды, QR-коды, серийные номера и пр.).

С учетом того, что менее чем у 15% печатников этикетки по всему миру есть цифровые печатные системы, многие компании все еще раздумывают над тем, в какую именно инвестировать. Ситуация усугубляется тем фактом, что получить общее представление об этом рынке весьма сложно: на Labelexpo 2013 около 30 производителей продемонстрировали свыше 55 новых печатных систем.

По мнению консалтингового агентства IT Strategies, цифровая печать самоклеящейся этикетки — самая быстрорастущая технология в сегменте печати этикетки.

Поскольку читатели уже могут знать о преимуществах и недостатках различных традиционных видов печати и отделки, мы сведем настоящее обсуждение только к трем аспектам, полезным для последующего выбора цифровой системы печати.

В настоящий момент основные преимущества использования цифровых, а не традиционных печатных систем следующие:

♦ сокращение времени изготовления для коротких тиражей (2001500 м);

♦ снижение стоимости оснастки, сокращение количества отходов и времени наладки;

♦ сокращение запаса продукции на складе и снижение стоимости хранения (оснастка и продукция);

♦ новые возможности (например, переменные данные для отслеживания или диверсификации);

♦ сокращение времени подготовки и печати тиража. Это преимущество для заказчиков этикетки, которое может сделать повышение цены более приемлемым;

♦ более высокая средняя прибыль с тиража. Возросшая гибкость приносит дополнительные преимущества и заказчикам этикетки (снижение количества товара на складе, отсутствие необходимости утилизировать старый материал, снижение затрат на обеспечение качества и надежности, событийный маркетинг и пр).

Однако у цифровой печатной системы есть пока еще и значительные недостатки по сравнению с традиционной:

Гибридные печатные системы — будущее уже наступило?

♦ качество печати (физическое разрешение, размер точки и цветовой охват): ограничения в печати градаций до нуля, мелкого шрифта, символов (меньше 4 пунктов) и тонких линий;

♦ точность приводки — она критична для охвата максимально возможного цветового пространства Pantone при помощи доступных CMYK-цветов и дополнительного цветового пространства GOV (зеленый, оранжевый, фиолетовый);

♦ скорость производства (не зависящая от разрешения и цветового пространства);

♦ загруженность системы в связи с высокой потребностью в техобслуживании, дополнительной автоматической калибровке и циклах очистки, а также в связи с ее недостаточной стабильностью;

♦ выбор материалов (например, термоусадочный рукав, вплавляемая этикетка, текстурированная бумага);

♦ свойства красок и тонера (адгезия и истирание, низкая миграция, светостойкость и пр.);

♦ в настоящее время очень мало интегрированных в линию решений, которые делают возможным печать с нуля этикетки с отделкой за один прогон.

Успешное использование цифровых вместо традиционных печатных систем зависит от соответствия ряду условий, потому что цифровая система — не «просто еще одна печатная машина»:

♦ абсолютно необходим собственный практический опыт допечатной подготовки (измерение материалов, управление цветом, оптимизация допечатных данных для выбранного цифрового метода печати) — в противном случае будет невозможно обеспечить качество печати и возможность внесения изменений в последний момент;

♦ необходимо наладить эффективность процессов привлечения, подготовки, производства и поставки малотиражных заказов (200-1500 м);

♦ открытость новым бизнесмоделям: продажи через интернетмагазин, доставка к фасовочной линии, предложение дополнительных логистических услуг покупателям этикетки и т. д.;

♦ хорошее финансовое положение компании, которое позволит должным образом справляться с начальными трудностями и периодом накопления технического опыта, которые связаны с внедрением новой технологии (в сотрудничестве с поставщиком системы).

Непросто принять правильное решение, какую именно печатную систему для производства этикетки стоит выбрать типографии. Сейчас существует несколько вариантов:

♦ цифровая печатная система плюс отдельно стоящая отделочная линия;

♦ комбинация традиционной печатной машины и цифрового впечатывания данных (отдельно);

♦ цифровая печатная система плюс использование уже имеющегося традиционного печатного оборудования для отделки и финишинга в линию;

♦ традиционная печатная машина с интегрированным цифровым печатным модулем, в настоящее время известная как гибридная печатная система.

Термин «гибридная печатная система» еще не имеет устоявшегося определения, но используется для описания комбинированного использования цифровых и аналоговых производственных процессов в рамках одной печатной системы.

Термин «гибридная» в технической отрасли часто используется в отношении системы, созданной из элементов, каждый из которых предлагает свое конкретное решение. Объединение этих элементов может порождать новые свойства. Таким образом, «гибридный» означает, что для одной и той же функции используются два или больше решений с различной внутренней структурой.

♦ Первыми гибридными транспортными средствами были, вероятно, пароходы с парусами (уголь или дерево использовался для гребного колеса или винта, а ветер для парусов).

♦ У гибридного электрического транспорта есть две системы аккумулирования и приводов, одна из которых приводит в действие электромотор.

Гибридный автотранспорт, продающийся в Европе, обычно оснащен двигателехМ внутреннего сгорания и электромотором.

Малая доля

Основной этап — крупносерийное производство

Финальный этап — снижение объемов производства

Время

Не нужно жертвовать качеством (управление цветом) для единства внешнего вида продукции на полке!

Выводы

Жизненный цикл упаковки от дизайна до прекращения выпуска продукта

Гибридная система создана для комбинирования различных процессов, разработанных для одной и той же цели, так что в конкретный момент может использоваться любой из них, наиболее подходящий для данной цели. Эта комбинация, как следствие, требует комплексных интерфейсов, сложной оптимизации и зачастую компромиссов, поскольку система как единое целое не руководствуется одним первоначальным целевым назначением. ❖