Точка невозврата, мокрая часть - узел склейки

Накопительный мост, направляющие и тормозное устройство

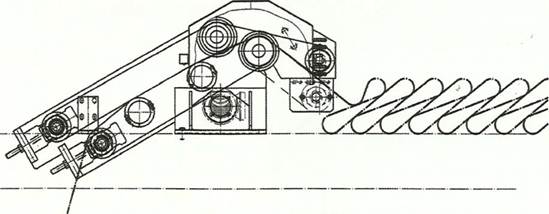

Двухслойный гофрированный картон, выходя с гофропресса, поступает на накопительный мост по наклонному транспортеру, который работает со скоростью чуть больше скорости движения картона, что позволяет обеспечить аккуратный захват картона, чтобы не деформировать гофрированный профиль, только что приклеенный к лайнеру. Двухслойный гофрированный картон - гибкий материал в машинном направлении, но жесткий в поперечном. После того, как картон выходит с наклонного транспортера, его направляют вниз на горизонтальный мостовой транспортер, контролируя процесс таким образом, чтобы на транспортере, который работает на низкой скорости, были только петли или «волны». Скорость транспортера составляет обычно 1/10 или 1/7 часть линейной скорости. Накопительный мост используют как буферный склад для полотна двухслойного гофрированного картона, чтобы регулировать случайные изменения скорости между гофропрессом и прессом для производства трехслойного гофрированного картона.

Склад на накопительном мосту стараются, как правило, поддерживать на постоянном и минимальном уровне, так как воздух на накопительном мосту должен быть теплым и влажным, причем влажность должна быть выше со стороны привода на машине, если она примыкает к стене, поскольку там естественная циркуляция воздуха меньше. Сырой картон достаточно чувствителен к влажности, поэтому чем меньше времени он находится в этой среде, тем лучше. Большинство машин оснащено электронной систем й управления «Контроль уровня на накопительном мосту», который т можно скорректировать таким образом, чтобы периодически увеличивать объем накопительного скла^-- например перед сплайсированием когда скорость на гофропрессе сбрасывают. В целом система позволяет регулировать скорости на гофр - прессе и прессе для производства трехслойного гофрированного картона, чтобы поддерживать объем буферного склада на накопительном мосту в пределах заданных максимальных и минимальных значений. Перед тем, как картон с накопительного моста поступит в зону предварительного нагрева и на клеильный узел, его выводят из накопителя, проводят по машине и позиционируют в соответствии с полотном нижнего лайнера с точностью до нескольких миллиметров. Простые боковые направляющие имеют форму полумесяца, они могут повредить и повреждают края бумаги; используя такие направляющие, невозможно достичь желаемой точности позиционирования. Также они генерируют высокий уровень шума. Большинство современных машин оснащены одним или двумя мягкими направляющими валиками с высоким коэффициентом трения, которые вращаются над лайнером, и их можно смещать под углом, чтобы управлять картоном в нужном направлении без непосредственного контакта и без повреждения края бумаги.

После выравнивания полотно двухслойного гофрированного картона проходит над фрикционной поверхностью и поступает на тормозной барабан, где разглаживают все неровности, образованные на накопителе, и натягивают полотно для его последовательного прохождения над подогревателями и через узел склейки. Если разница между натяжением полотна двухслойного гофрированного картона и нижнего лайнера слишком большая, то в результате получим коробление в направлении движения полотна (так называемое «коробление по длине»), поэтому это тормозное устройство и тормозное устройство на раскате лайнера являются эффективным способом управления и регулировки.

Зона предварительного нагрева

А Двухслойное полотно поступает по наклонному ленточному транспортеру на накопительный мост

В целом здесь можно сказать то же, о чем уже шла речь при описании лайнера на гофропрессе. На гоф- роагрегате для производства трехслойного гофрированного картона (один гофропресс) обычно используют дуплексный, или двойной нагреватель, а на гофроагрегате для производства пятислойного гофрированного картона (два гофропрес- са) используют три подогревателя,

КОММЕНТАРИЙ ЭКСПЕРТА

Так как в российских источниках техническая терминология изначально введена не так, как отображена в статье, для правильного восприятия текста мы обратились за комментариями к член)7 редакционной коллегии, эксперту отрасли и генеральному директору GofroProject, Аллахверди Гаджиеву.

Double Backer Facer - на технический русский язык традиционно переводится как Сушильно-охлаж- дающий стол.

Сушильно-охлаждающий стол включает в себе:

- сушильную часть стола;

- охлаждающую часть стола.

Сушильно-охлаждающий стол предназначен для склеивания многослойного гофрированного картона (не только 3-х слойного!) нижним слоем - лайнером. Таким образом нет необходимости менять название станка в зависимости от количества слоев, производимых на нем.

В статье же Double Backer Facer переведен как Пресс для производства 3-слойного гофрированного картона, и включает в себе 3 зоны:

- склеивающей машины;

- сушильного стола (выше указан как сушильная часть);

- зоны транспортировки (выше указана как охлаждающая часть).

Также в статье упоминается о линейных метрах, что следует понимать как погонный метр.

▲ Пример триплексного подогревателя с широким выбором конфигураций обхвата, вытянутого специально для производства семислойного гофрированного картона или тяжелого гофрированного картона

▲ Направляющий механизм на накопительном мосту центрирует полотно двухслойного гофрированного картона относительно центральной оси или края

53

или триплексную систему нагрева. Триплексную систем)' можно также применять при производстве трехслойного гофрированного картона, где используют тяжелые крафтлай- неры (350 г и более) и работают на высоких скоростях. Гофроагрегаты, на которых выпускают семислойный гофрированный картон и тяжелый картон, могут быть оснащены пятью подогревателями, как показано, предлагая широкий выбор конфигураций обхвата.

Стандартные конфигурации обхвата для трех- и пятислойного гофрированного картона показаны, но некоторые марки бумаги, которые деформируются при склейке, иногда лучше охватывать другим способом, чтобы нагреть другую сторону и направить влажность в противоположную сторону.

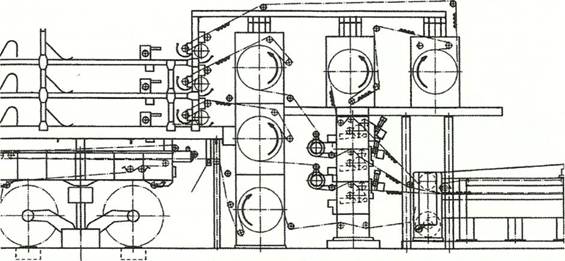

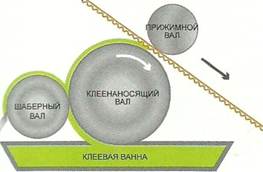

Узел склейки

В настоящее время для нанесения клея на верхушки гофр на полотно двухслойного гофрированного картона используют такую лее систему с двумя валами, как и на гофропрессе, с наносным устройством и шабер- ным валиком. Преимущество узла склейки по сравнению с гофропрес- сом в том, что технологическая зона не окружена горячими валами.

Поступающее полотно двухслойного гофрированного картона поддерживают в горизонтальном положении настолько ровно, насколько -то возможно перед входом в зону нанесения клея. Полотно контакти- DveT с валом для нанесения клея, при

▲ Обычная система нанесения клея с двумя валами

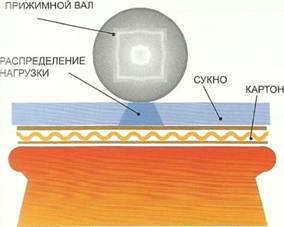

▲ Саморегулируемый контактный рычаг с пружинной фиксацией подстраивается под заданную толщину и обеспечивает равномерную нагрузку по ширине машины

этом используют прижимной вал или контактную планку. Контактная планка более дешевая и меньше нуждается в техническом обслуживании. Ее используют чаще, но при выпуске особых видов продукции, например, микрогофрокартона, лучше использовать одностороннее давление прижимного вала, так как в этом случае контакт вала для нанесения клея с верхушками гофрированного профиля меньше, если сравнить его с контактной планкой.

Поверхность вала для нанесения клея подвергают пескоструйной обработке или гравируют, часто хромируют или делают из нержавеющей стали. Еще раз хотим обратить внимание на то, что важно наносить равномерную пленку клея на верхушки гофр. На них слой клея находится дольше, чем на гофропрессе, так как расстояние между точкой склейки и точкой сцепления больше. Многие гофроагрегаты оснащены двойным контуром подачи клея: на узле склейки наносят клей с более высоким со- дерлсанием абсолютно сухого вещества, чем на гофропрессе. Скорость узла склейки и сегодня где-то на 3% ниже скорости бумаги, чтобы молено было наносить клей на верхушки гофрированного профиля.

Шаберный валик имеет хромированное или керамическое покрытие. На узле склейки в основном используют систему с лотком для клея, так как это простая и доступная система, причем зона, где она установлена, прохладнее, чем на гофропрессе, следовательно, клей в лотке не будет "клейстеризоваться. На узле склейки, как и на гофропрессе, ставят автоматически регулируемые ограничители. Их калибруют таким образом, чтобы регулировать по позициям около 3-4 мм по внутреннему краю нижнего лайнера. Ограничители используют, чтобы клей не вытекал на нагревательные плиты. Клей, быстро застывая, формирует обрезную кромку, повреждающую края более широкого картона, который будут выпускать позже, или дорогостоящее сукно, если будут выпускать полотно более узкого формата. Многие сукна «кричат» об очевидной необходимости использования ограничителей клея.

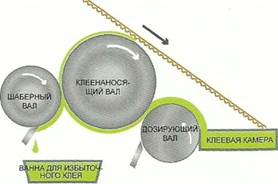

Новинки системы нанесения клея

На момент написания книги было введено несколько новинок для усовершенствования системы управления и последовательности нанесения клея, в частности для микрогофрокартона и легких марок картона.

Одна из таких систем позволяет разделять пленку клея на валике для нанесения перед тем, как он будет контактировать с верхушками гофрированного профиля. Здесь можно использовать клей с высоким содержанием абсолютно сухого вещества и минимизировать толщину наносимой пленки и гидродинамический клиновой эффект, который приводит к тому, что зазор между валами по центру машины шире, чем по краям.

▲ Усовершенствованная система нанесения клея с 3-мя валами

На системе, оснащенной двумя валами, на практике удалось достичь минимальной толщины пленки около 0,04 мм (0,0016»), и это всегда больше, чем в центральной зоне. Система с тремя валами позволила контролировать настройки по толщине пленки до 0,018 мм (0,0007»). Хорошо отлаженный и отрегулированный угол шабера может позволить добиться пленки толщиной до 0,002 мм (0,00008»), но на практике его нельзя настроить на особые параметры. Что касается равномерности нанесения, то для машины шириной 2,5 м (98») с системой, оснащенной двумя валами, заданная толщина пленки 0,07 мм (0,0028») будет меняться по ширине машины от 0,07 мм по краям до 0,092 мм (0,0036») по центру. Для сравнения, система, оснащенная тремя валами на машине с такой же шириной имеет расхождение от 0,07 мм до 0,078 мм (0,0031»), что позволяет улучшить концентрацию в три раза. Вал для нанесения клея может иметь гравировку для эффективного нанесения клея на поверхность бумаги. Система оснащена высокочувствительной системой управления давлением прижимного вала на узле склейки (или вала для нанесения клея на гофропрессе), для того чтобы поддерживать постоянный и контролируемый уровень давления в точке нанесения клея.

Все эти мероприятия направлены на то, чтобы наносить на полотно клей минимальной толщины с высоким содержанием абсолютно сухого вещества равномерно в продольном и поперечном направлении. Снижение уровня избыточной влаги помогает уйти от волнистости и морщинистости, создает хорошую поверхность для печати и позволяет работать на более высокой скорости, что важно для широких машин, легких марок бумаги и мелкого гофрирования. Ровная пленка клея по всей ширине полотна позволяет избежать деформации легких марок картона и микрогофрокартона. В будущем планируют применять недавно разработанные точные системы нанесения клея, где используют автоматическую систему промывки со встроенными спрысками.

Пресс для производства трехслойного гофрированного картона

Функция пресса для производства трехслойного гофрированного картона заключается в приклеивании и выдержке нижнего лайнера и получении готового картона. Это последний узел в мокрой части гофроагре- гата. В основном картон пропускают над несколькими нагретыми плоскими поверхностями. Есть две секции: сушильный стол и секция транспортировки. Продукция с пресса для производства трехслойного гофрированного картона - это жесткий картон в продольном и поперечном направлениях, это материал, из которого делают ящики.

Сушильный стол

Вход на сушильный стол должен быть по возможности ближе к узлу склейки (без доступа для оператора) по нескольким причинам:

• минимизировать потери тепла на бумаге;

• избежать чрезмерного набухания клея на верхушках гофрированного профиля перед сцеплением;

• уменьшить вибрацию бумажного полотна.

Так как между подогревателем и входом на пресс для производства трехслойного гофрированного картона есть небольшое расстояние, проходя которое, полотно теряет температуру, некоторые современные прессы для производства трехслойного гофрированного картона оснащены встроенным подогревателем для нижнего лайнера на входе. Это хорошая идея. Альтернативное решение - установить подогревательный барабан под узел склейки, но дополнительное тепло нежелательно для узла склейки, и более того, остается еще какое-то расстояние от точки сцепления. Технологический процесс Точка захвата должна быть первой точкой, где слой клея, нанесенный

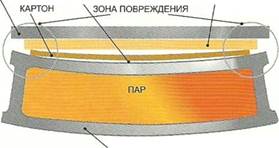

на верхушки гофрированного профиля, соединяют с нижним лайнером. Они прочно держатся вместе с минимальным сдвигом или усадкой с момента сцепления на прессе для производства трехслойного гофрированного картона. Сначала рассмотрим трехслойный гофрированный картон, который занимает более 80% выпускаемой продукции. Тепло поступает сверху с верхней поверхности нагревательных плит через нижний лайнер на новое клеевое соединение для выдержки. Вод}' удаляют тремя способами:

часть впитывается в бумаг)';

• часть воды нужна для набухания и приготовления крахмального клея под действием тепла;

• пар и испарение под действием температуры.

Так как тепло на картон подают снизу, пар испаряется через верхний слой лайнера и через сукно пресса для производства трехслойного гофрированного картона или в стороны вдоль каналов гофры, к краю картона. Поэтому здесь не только снижается температура картона, но и повышается уровень влажности. Другими словами, процесс построен на дисбалансе.

Помните, когда бумага становится влажной, она тянется, причем полотно бумаги тянется больше в поперечном, чем в продольном направлении, это связано с расположением волокон. При технологическом процессе на прессе для производства трехслойного гофрированного картона наблюдаем тенденцию к высушиванию нижнего лайнера и выталкиванию влаги по направлению к

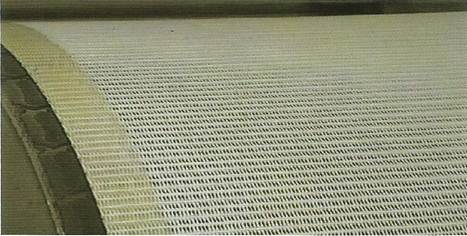

ПРИЖИМНОЙ ВАЛ

ВОЗДУШНАЯ ПЛЕНКА СУКНО

НАГРЕВАТЕЛЬНАЯ ПЛИТА

А Если поверхность нагревательной плиты неровная, картон будет ломаться по краям под весом валов и теплопередача будет хуже в центре из-за плохого контакта

верхнему лайнеру, когда физически картон находится в плоском состояло! в процессе связи. Если плоский картон выходит с пресса для произ- :- детва трехслойного гофрированного картона, наблюдается тенденция к короблению (загибание краев вверх) при укладывании картона в стопу, так как влажность мигрирует с верхнего лайнера к сухому нижнему лайнеру верхнего листа, таким образом удлиняя нижний лайнер и усаживая верхний лайнер. Поэтому важно, чтобы сукно пресса для производства трехслойного гофрированного :-:артона обладало хорошей пропускной способностью и гигроскопичностью, чтобы испаряющийся пар свободно проходил сквозь него и собирал конденсирующую влагу и вла- rv с верхнего лайнера. О сукне более подробно мы поговорим позже.

При производстве пятислойного гофрированного картона нижний стой клеят так же, как и на трехслойном гофрированном картоне. Средний слой подвергают термической обработке под действием пара, вырабатываемого при приклеивании нижнего слоя. Необходимо поддерживать давление на сушильном столе на соответствующем уровне, чтобы связи были стабильными и прочными.

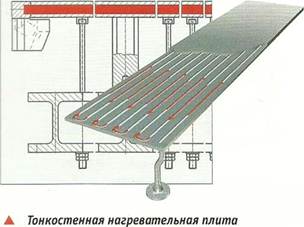

Нагревательные плиты

Традиционные нагревательные плиты имеют тенденцию деформироваться вверх, если только они правильно не спроектированы, чтобы избежать этого. Причина довольно простая. Картон постоянно выделяет

А Типичные остатки клея на

нагревательных плитах

тепло с верхней поверхности, в то время как нижняя поверхность остается относительно стабильной. Таким образом, верхняя поверхность хочет вступить в контакт с нижней, и это приводит к короблению (деформации вверх), так что края будут деформировать картон, который находится над ними, как показано выше. Коэффициент линейного расширения стали не линейный, но для нас достаточным приближением будет 1x10-5. Дифференциальная длина при разнице температур.

10°С и рабочей ширине более 2,5 м составляет 0,25 мм. Разные методы использовали для того, чтобы предотвратить или ограничить эффект деформации нагревательных плит вверх, например, фиксирование средней части и краев нагревательных плит. При этом используют значительное давление.

Современные нагревательные плиты сделаны из сплошных стальных пластин, просверленных по ширине так же, как и поверхностно нагреваемые гофровалы. Они имеют следующие преимущества:

• низкая тепловая инерция, т. е. быстрые нагрев и охлаждение;

• тепловая деформация, как уже отмечено, меньше, что позволят получить более ровную поверхность;

• их не квалифицируют как сосуды под давлением, поэтому сертификация не нужна.

Нужно регулярно проверять абсолютный и относительный уровень нагревательных плит и сами плиты на наличие темных или неотполированных поверхностей.

Грязь и пыль от смол, содержащихся в бумаге, или чрезмерное количество клея могут запекаться на нагревательных плитах. Их удаляют металлическими скребками или абразивными щетками, которые есть на рынке и которые можно крепить к сукну для чистки. Просто прогоните сукно без картона при скорости 50 м/мин. на протяжении 10-20 минут на остывших нагревательных плитах, очищая их.

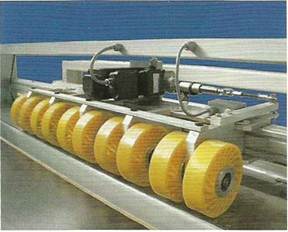

Прижимная система

Традиционно для прижима картона используют тяжелые стальные валы, создавая линейное давление, которое распространяется на толщину сукна на прессе для производства трехслойного гофрированного картона (смотри следующий рисунок). И сегодня эти системы считают эффективным способом прижима, особенно для тяжелого картона, пяти- и семислойного гофрированного картона и часто для микрогофрокартона из-за относительно высокой и плотной линейной нагрузки, которую несут валы, а также из-за большого «дышащего» пространства сукна. Однако при использовании прижимных валов предъявляют высокие требования к обслуживанию.

Существуют системы,

где используют давление воздуха. Благодаря общему повышенному давлению они

позволяют равномерно распределять нагрузку на картон, что дает превосходные

результаты при выпуске традиционных марок картона с обычным гофрированным профилем,

особенно это касается трехслойного гофрированного картона. Чтобы удержать

картон на нагревательных плитах, используют добавочную нагрузку, причем

уровень прижима не должен повредить картон. Данные системы требуют даже более

высокого уровня обслуживания по сравнению с валами. Причем они могут

препятствовать верхнему потоку пара и испарению через картон и сукно, если

перерабатывают более влажный картон (профиля Е, или ниже или пятислойный гофри-

▲ Сукно пресса для производства трехслойного гофрированного картона распределяет нагрузку прижимного вала на картон

рованный картон). В конце двадцатого столетия популярными стали статическая планка и прижимные пластины, при этом было доказано, что при большем эффекте затраты на обслуживание меньше. Сегодня используют цепные съемные пластины, которые позволяют мгновенно регулировать уровень прижима.

Ранее возникающие проблемы, связанные с износом сукна при трении и задержкой влаги, испаряющейся с сукна, решили, усовершенствовав конструкцию башмачного пресса и сукна. Несмотря ни на что, управляющий на машине должен настаивать на использовании системы, которая позволит проводить настройки по ширине в соответствии с рабочей шириной бумаги так, чтобы сукно не опускалось к нагревательным плитам за пределами ширины бумаги, так как это препятствует выходу влаги вдоль гофр и приводит к износу краев сукна.

Существует большой выбор систем, и нужно выбрать наиболее подходящий способ прижима, кото-

▲ Цепные прижимные пластины

рый будет подходить для всех выпускаемых марок картона. Какую бы систем}7 прижима ни использовали, на входе на нагревательные плиты рекомендуют использовать два или три вала, чтобы обеспечить хорошее сцепление и избежать образования пузырей.

Нагревательные плиты обычно делят на три группы. На каждой группе можно контролировать температуру, регулировать давление и объем подаваемого пара. Обычно пар подают каскадом с передней секции на заднюю, поэтому пар под высоким давлением (более горячий) подают на первую секцию, где проходит окончательная фаза сцепления нижнего слоя. Пар с первой группы отделяют от конденсата, а затем подают на вторую группу и так далее. Поэтому температура нагревательных плит снижается по мере прохождения картона по машине.

Эту систему используют при производстве большинства стандартных марок картона, работая на достаточно высоких скоростях. Однако если картон будут использовать для нанесения высококачественной печати, например, мелованный картон или лайнер с предварительно нанесенной печатью, особенно лакированный, то нужно уменьшить уровень первичного теплового «шока». Теоретически на гофропрессе, где в качестве системы прижима используют сукно, наружный лайнер можно пропускать через гофроагрегат сверху, и это было бы хорошо для картона данного типа, но до сих пор лишь немногие делают это на практике.

Помните, что традиционно в качестве внешней поверхности ящика используют нижний лайнер. Это поверхность, которая проходит над стальными нагревательными плитами. В процессе работы поверхность нагревательных плит становится хорошо отполированной бумагой, но если, например, края плит не на одном уровне или на них застыл клей с предыдущего заказа, то это может привести к повреждению поверхности тонкой или мелованной бумаги, что недопустимо для готового ящика. Перед работой с подобного рода материалом нужно проверять и чистить нагревательные плиты. Еще нужно удалять органические остатки, которые обычно скапливаются на вершине планок и могут падать на проклеенную поверхность, поэтому проверьте, чтобы планка была расположена ниже поверхности нагревательных плит.

Если высококачественный картон выпускают часто, то первые несколько нагревательных плит оснащают отдельной паровой системой, которую настраивают на более низкий температурный режим, чем режим, используемый на остальной части пресса для производства трехслойного гофрированного картона. На некоторых современных машинах пошли дальше - повысили температуру нагревательных плит по мере прохождения картона через сушильный стол. Другими словами, острый пар подают на последнюю группу и каскадом возвращают против направления движения картона. Это согласуется с теорией Билла Никкеля (Bill Nikkei), который был членом группы CID, изучавшей коробление на картоне. Суть теории заключалась в том, что мы должны стремиться максимально сохранить почти постоянную разность температур между температурой нагревательной плиты и температурой нижнего лайнера, минимизируя нагрузку на картон и, как следствие, его тенденцию к деформации. Тяжело сочетать теорию с практикой при выпуске трехслойного гофрированного картона. Еще сложнее это реализовать для пятислойного и семислойного картона. К счастью, пятислойный и семислойный гофрированный картон менее склонен к деформации. Однако бумага и воздух - великолепные изоляторы, и поэтому просто невозможно быстро передать тепло в верхние точки склейки при столь сложной структуре. Для передачи теплавверх на прессе для производства трехслойного гофрированного картона мы в основном рассчитываем на поднимающийся пар и выходящую с картона скрытую теплоту плюс небольшой объем конвекционного тепла. При передаче скрытой теплоты пар конденсирует и превращается в воду в зоне склеивания, которая проникает в бумагу, а позже высыхает. Хорошо, что более крупный профиль обычно находится в верхнем слое картона на прессе для производства трехслойного гофрированного картона, в этом случае мы имеем двойное преимущество в том, что здесь используют меньше клея и вентиляционные каналы больше.

Поэтом)' важно использовать подогреватель при подаче максимального объема тепла в верхние слои бумажного сендвича и при подъеме температуры до максимального уровня на входе на пресс для производства трехслойного гофрированного картона. Тяжелый гофрированный картон и микрогофрокартон подробно описаны в следующей части.

Зона транспортировки

Так называемый основной привод гофроагрегата находится в конце пресса для производства трехслойного гофрированного картона, который приводят в действие посредством главного ременного шкива. Функция зоны транспортировки заключается в протягивании картона через сушильный стол. Картон протягивают против сопротивления:

• тормозного устройства на рулонной установке для нижнего лайнера;

• тормозных устройств на накопительном мосту на полотне двухслойного гофрированного картона;

трения при подогреве;

• трения между нагревательными плитами и загруженным картоном.

Значительная нагрузка оправдывает использование привода 150-200 л.с.

Транспортировка или протяжка в основном возможна благодаря использованию верхнего и нижнего сукна с применением линейного давления, работающего на синхронизированных скоростях. Коэффициент трения между сукном и лайнерами важен для того, чтобы обеспечить ровное перемещение сверху и снизу картона. Если верхняя поверхность перемещается быстрее нижней, то это обязательно отразится на профиле гофры. В результате получим более низкий показатель плоскостного сжатия или более «мягкий» картон. Если нижнее сукно перемещается быстрее, то это не сильно влияет на результат, так как большее тяговое усилие не пере-

Статическое электричество возникает при трении

между синтетическим сукном и бумагой, которая может

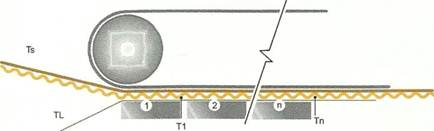

С сукном: Ts = натяжение двухслойного полотна

Т1 = Ts + TL + t - fb TL = натяжение лайнера

tn = Ts + TL + nt - nfb t = натяжение, добавленное силой тре

ния на нагревательной плите Без сукна: fb = трение, которое создается трением

Tn = Ts + TL + nt сукна о нагревательную плиту

▲ Сила трения увеличивается вдоль пресса для производства трехслойного гофрированного картона с сукном и без него

прилипать к нагревательным плитам. Можно принять меры, чтобы минимизировать это, например, заземлив проводник в контакт с картоном, сукном или нагревательными плитами или используя распыляемый пар на сукне или антистатические системы-распылители, такие, как описаны ниже.

Хорошо, если на прессе для производства трехслойного гофрированного картона есть амперметр, который показывает уровень вырабатываемого тока. В процессе работы пресса для производства трехслойного гофрированного картона проводятся замеры, что позволяет преодолеть сопротивление. Если уровень сопротивления слишком высокий, проверьте натяжение тормозного устройства для нижнего лайнера. Обычно между нагревательными плитами и лайнером создается трение. Чтобы снять статику, многие машины оснащены антистатическими планками или планками, покрытыми воском, или, что еще лучше, автоматической системой со спрысками, распыляющими безвредную для пищевых продуктов эмульсию на нижнюю сторону нижнего слоя лайнера на входе на пресс для производства трехслойного гофрированного картона, если сила тока превышает заданный уровень.

«Симон» (Simon), предшественник «ЭсЭйчЭс» (SHS), представил секцию вакуумной транспортировки, где полотно перемещали при помощи вакуума через перфорированное резиновое сукно только на нижнем лайнере. Это давало преимущества, которые заключались в значительном сокращении размеров сушильной части, что требовалось для ее автоматизации. Система хорошо работала, но ее время пока не пришло. В некоторых отчетах указывали, что выпускаемый картон был недостаточно высушен для продольной резки или особенно для биговки и система с вакуумным сукном иногда давала сбои и не нагревала картон так, как традиционное сукно, делая сложным профилактическое обслуживание.

А Сукно с открытой сеткой

Улучшенную версию начали использовать на прессах для производства трехслойного гофрированного картона «без сукна», но намного позже.

На традиционном прессе для производства трехслойного гофрированного картона, где используют верхнее и нижнее сукно, можно обеспечить синхронную скорость движения сукна, если поверхностные скорости главного верхнего и нижнего приводных цилиндров одинаковые и если нет скольжения между поверхностью цилиндра и движущимся сукном. Поэтому важно, чтобы была подобрана соответствующая толщина износостойкой обшивки с высоким коэффициентом трения и проводилось регулярное обслуживание этих цилиндров. Если одно сукно проскальзывает, то снова возникает опасность получения наклонного профиля.

Использовать ли сукно на прессе для производства трехслойного гофрированного картона или работать без сукна?

Несмотря на то, что на протяжении нескольких лет предлагают прессы для производства трехслойного гофрированного картона без сукна, большинство прессов оснащены сукнами. Каждый завод принимает свое решение, но цель данной главы - описать основные функции и соответствующие свойства традиционного сукна, описать, как работают машины без сукна, отметить главные преимущества и недостатки обеих систем и выдвинуть предположения о том, какую систему будут использовать в будущем.

По материалам энциклопедии «Гофроиндустрия. В поисках совершенства»