1.2.

Обзор технологий печатания

Многообразие

запечатываемых материалов и их свойств требует применения различных технологий

печатания. Все технологии включают в себя ступени процесса - допечатные

процессы, печать и отделку, которые в зависимости от способа печати

различаются по своей технологии. 11од печатанием в широком смысле понимается

размножение оригиналов с текстом и изображением в любых количествах путем

переноса печатной краски или красящих субстанций с печатной формы на

запечатываемый материал. В более узком смысле термин «печатание» означает

процесс машинного пробного печатания или печатания тиража, т. е. перенос

краски на запечатываемый материал в печатной машине. По механизму переноса

краски различаются контактные и бесконтактные технологии печати. В так

называемых обычных печатных машинах печатная краска как носитель информации

переносится при помощи давления (контактная печать). 13 противоположность

этому в цифровых печатных машинах для переноса краски используются физически

бесконтактные принципы (бесконтактная печать).

Запечатываемый материал

в зависимости от способа печати и типа машины может быть в виде листов, полотна

или предметов. Форма запечатываемого материала (листы или лента) в значительной

мере определяет конструкцию печатной машины в отношении агрегатов подачи. В то

время как в рулонной печатной машине благодаря непрерывной подаче ленты

запечатываемого материала может быть достигнута высокая скорость, в листовых

печатных машинах мощность машины сильно зависит от механики агрегатов подачи

листов (или заготовок).

Процессы подачи краски в

печатной машине подразделяется на следующие фазы.

1. Манат краски на печатную форму.

2. Перенос краски с печатной формы прямо

или

косвенно (через промежуточный носитель) на запечатываемый материал.

3. Нысыхание печатной краски.

В зависимости от

вязкости и свойств высыхания печатной краски красочные аппараты или системы

наката краски в печатных машинах имеют различную конструкцию. Различают красочные

аппараты для вязких красок (подача и раскат печатной краски высокой вязкости) и

красочные аппараты для жидкой краски (подача печатной краски низкой вязкости).

Высыхание перенесенного

на запечатываемый материал слоя печатной краски достигается физическим путем

(впитывание, испарение) или химическим путем (полимеризация). Использование

специальных сушильных установок, сконструированных как сушки горячим воздухом,

инфракрасным, ультрафиолетовым, а также электронным излучением, зависит от

свойств печатной краски и запечатываемого материала, а также скорости машины.

11ри использовании сушильных установок, как правило, нужно следить за постоянной

вытяжкой и очисткой отработанного воздуха, что в соответствии с уровнем

развития техники достигается при помощи установок для термического и

каталитического сжигания, а также регенерационных установок.

1.2.1. Современные

способы печати и сферы их применения

Классификация способов

печати производится, как правило, по геометрическому строению печатной формы,

т. е. в зависимости от того, как происходит различение печатающих и непечатающих

элементов на печатной форме.

В принципе различают

четыре основных способа печати: высокая печать, глубокая печать, плоская

печать и трафаретная печать. Эти обычные способы печати дополняются цифровой

техникой, которая не требует печатной формы для переноса краски.

|

|

В

высокой печати (рис. слева) печатающие элементы печатной формы расположены

выше непечатающих элементов, что приводит после переноса краски на

запечатываемый материал к так называемым растиснутым краям (скопление краски

на краях печатающих элементов) с резкими границами незапечатанных участков.

К

способу высокой печати относятся: типографская печать, флексографская печать

и типоофсет/высокий офсет.

|

1.2.1.1 .Типографская печать

Типографская

печать относится к старейшим способам печати и тесно связана с именем Гутенберга,

который еще в конце пятнадцатого века ввел литеры. До возникновения офсетной

печати типографская печать была доминирующим способом печати для производства

бланочной печатной продукции и книг. В шестидесятые годы типографская печать

все больше вытеснялась с рынка, поэтому сегодня только небольшая часть продукции

производится на типографских машинах высокой печати.

|

|

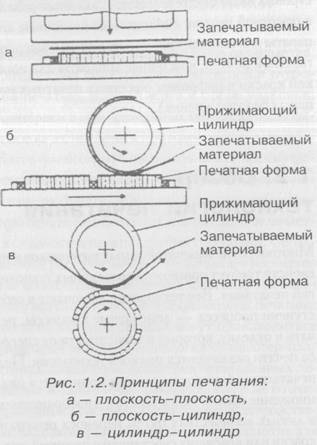

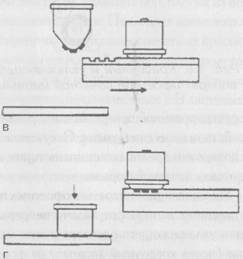

На

рынке существуют листовые и рулонные типографские печатные машины. Производительность

машин сильно зависит от принципа печатания (рис. слева).

Типографская

печать производится на тигельных печатных машинах (принцип печатания плоскость—плоскость),

плоскопечатных машинах (принцип печатания плоскость—цилиндр) или ротационных

печатных машинах (принцип печатания цилиндр—цилиндр). Последние работают

сегодня с фотополимерными печатными формами, пришедшими на смену

классическому гарту для печатных форм, и применяются в газетной печати и для

производства самоприклеивающихся этикеток.

При

помощи дорогостоящих красочных аппаратов с валиками печатная краска высокой

вязкости переносится прямо на печатную форму и с нее (посредством деления

слоя краски) на листовой или рулонный запечатываемый материал (бумагу,

картон). Мелкий растр переносится так же хорошо, как и участки сплошного

тона. Высокое давление при печатании приводит к пластической деформации

запечатываемого материала и к так называемой ряби на обороте запечатываемого

материала. Равномерное давление является предпосылкой для хорошего качества

печати и требует затрат времени на приправку классических форм для

типографской печати.

|

1.2.1.2. Типоофсет/высокий офсет

Типоофсет является

непрямым способом высокой печати. Печатная краска высокой вязкости переносится

посредством красочного аппарата с валиками на фотополимернуго печатную пластину

и через эластичный промежуточный носитель (резиновый цилиндр) попадает на

запечатываемый материал. Типоофсет находит применение при запечатывании

упаковочных средств (стаканов и крышек из искусственных материалов), а также

для печатания бланочной продукции.

|

|

Печатные машины

сконструированы в соответствии с геометрией и свойствами запечатываемого

материала как специальные машины для заказов на

многокрасочную печатную продукцию. Типоофсет, кроме того, неправильно называют

и сухим офсетом.

Способ глубокой печати

(рис. слева) характеризуется печатными формами, на которых печатающие

элементы находятся ниже, чем непечатающие элементы.

|

К способу глубокой

печати относятся металлографская печать, ракельная глубокая печать и

тампонная печать.

1.2.1.3. Металлографская

печать

Металлографская печать

является доминирующим способом печати для производства ценных бумаг. В машинах

для металлографской печати печатная краска высокой вязкости переносится с

печатной формы, изготовленной методом гравирования или травления, из

углублений в виде линий непосредственно на запечатываемый материал. Машины

для металлографской печати — это листовые печатные машины. Перенос краски дает

возможность получить резкие контуры печатающих элементов, которые испытывают

дополнительное давление определенных сил.

1.2.1.4. Ракельная

глубокая печать

Ракельная глубокая

печать (обычно называемая глубокой печатью) является классическим способом

глубокой печати для производства печатной продукции большими тиражами (журналы,

каталоги, рекламная печатная продукция, упаковка). Ракельная глубокая печать в

ряду автотипных способов печати является способом с наилучшим качеством

печати, прежде всего при воспроизведении полутоновых изображений.

|

|

|

Как

при глубокой печати иллюстраций, так и при глубокой печати на упаковках

печатная краска низкой вязкости переносится непосредственно из глубоко лежащих

ячеек печатного цилиндра для глубокой печати на запечатываемый материал.

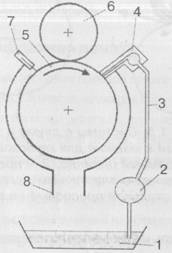

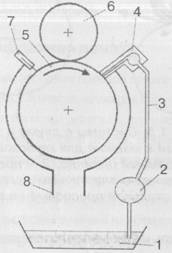

Нанесение краски на

печатную форму происходит посредством погружения формного цилиндра с накатным

валиком или без него в красочную ванну или нагнетанием печатной краски насосом

(рис. 1.4).

|

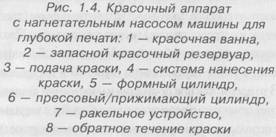

Необходимое при переносе

краски давление, которое посредством капиллярных воздействий вызывает

опорожнение ячеек формного цилиндра для глубокой печати, производит прессовый

цилиндр.

|

|

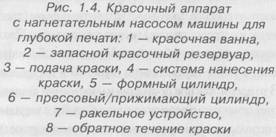

Наряду с проводкой

запечатываемого материала через печатную секцию, прессовый цилиндр

выполняет задачу компенсирования возможных прогибов формного цилиндра для

глубокой печати, что достигается при помощи дополнительного стального

прессового цилиндра или специального прессового цилиндра (механическое,

пневматическое или гидравлическое компенсирование прогибов). Поэтому в

печатной машине глубокой печати работают системы с двумя или тремя валиками

(рис. 1.5).

Улучшение переноса

краски достигается при применении электрических прессовых цилиндров, которые

посредством электростатической силы оказывают дополнительное влияние на

опорожнение ячеек растра. Из-за растрирования всех печатающих элементов

продукцию, изготовленную способом глубокой печати, можно узнать по нечетким

краям элементов шрифта и линий (зубчатые края). В зависимости от способа

производства печатных форм (травление или гравирование) можно говорить о

глубокой печати с переменной глубиной, переменной площадью, а также

переменными глубиной и площадью. В то время, как при печатании иллюстраций

доминирует печатание с переменными глубиной и площадью с использованием

гравированных формных цилиндров, при глубокой печати на упаковках

применяется как печатание с переменной площадью (вытравленные печатные

формы), так и печатание с переменными глубиной и площадью.

|

Для печатания

иллюстраций способом глубокой печати в настоящее время используются рулонные

печатные машины с шириной ленты до 3,68 м и скоростью до 15 м/с. Высокое

содержание толуола в печатной краске требует установки дорогостоящих установок

для очистки отработанного воздуха. 11рименение водных печатных красок для

сокращения или во избежание вредных выпусков в настоящее время еще практически

не готово.

Для печатания на

упаковках способом глубокой печати, наряду с рулонными печатными машинами с

шириной полотна до 2,5 м и скоростью до 10 м/с используются листовые машины для

глубокой печати. Последние находят применение прежде всего в картонажной сфере

(и для отделки оттисков, изготовленных офсетным способом). 11ри глубокой

печати на упаковках в соответствии со свойствами запечатываемых материалов

(пленка из искусственных материалов или алюминия, многослойные материалы) в

печатную краску добавляют растворители.

Ракельная глубокая

печать применяется и в машинах для декоративной печати (мебельная

промышленность), а также как печатание на специальной переводной бумаге в

текстильной промышленности.

1.2.1.5.

Тампонная

печать

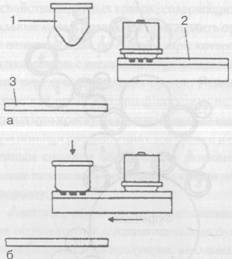

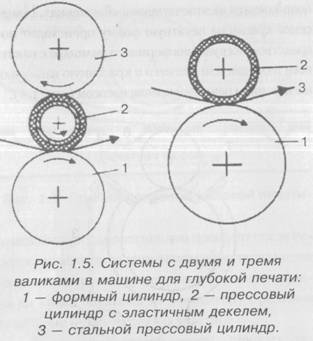

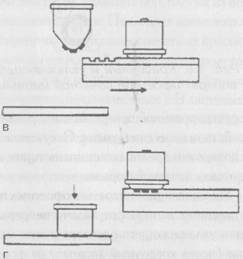

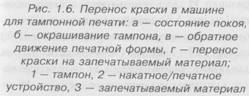

Тампонная печать как следующий способ глубокой печати

используется преимущественно для запечатывания материалов в упаковочной промышленности,

которые имеют необычную геометрию (например, крышки для бутылок, кнопки

клавиш).

|

|

|

Тампонная печать — это косвенный способ глубокой

печати, при котором эластичный тампон как промежуточный носитель принимает

печатную краску с содержанием растворителя со стальной пластины

(вытравленной или гравированной) или с фотополимерной печатной пластины (рис.

1.6).

В противоположность

трафаретной печати многокрасочная трафаретная печать дает .возможность

воспроизводить растр высокой линиатуры (до 60 л/см), но очень ограничена в

формате по печати.

|

|

|

|

|

Основным признаком

всех способов печати, относящихся к плоской печати, является различие

высоты печатающих и непечатающих элементов печатной пластины (рис. 1.7).

В зависимости от

материала печатной формы а также ее физико-химической подготовки к восприятию

или отталкиванию печатной краски в соответствии с печатающимся мотивом в

плоской печати различают литографскую печать, офсетную печать и фототипную

печать.

|

1.2.1.6. Литографская

печать

Литографская печать является

исторической предшественницей сегодняшней офсетной печати и была разработана

Алоисом Зенефельдером в конце восемнадцатого столетия. В качестве печатных форм

используются специальные известняки, поверхность которых после химической

обработки приобретает олеофильный (способный впитывать краску) и олеаробный

(способный отталкивать краску) слой. Отталкивание масляной краски на пробельных

участках достигается дополнительным увлажнением водой. Печатание производится

на специальных литографских станках, имеющих красочные аппараты с валиками и

увлажняющие аппараты для переноса

печатной краски и

увлажняющего раствора на печатную форму и сконструированных как листовые

печатные машины. Но сегодня литогра(|кжая печать находит применение только для

специальных изданий или отдельных выпусков.

1.2.1.7.

Офсетная

печать

Самым важным способом

плоской печати является офсетная печать. Основополагающая идея офсетной печати

(извилась в

конце девятнадцатого века в виде способа косвенный плоской

печати. В качестве печатных (форм сегодня применяются не известняки, а

алюминиевые пластины со специальным покрытием. Механизм снятия (англ. to set off) печатной краски с печатной

формы, установленной на обтянутом резиновым полотном цилиндре, перед переносом

на запечатываемый материал дал название самому распространенному способу

печати настоящего времени.

Принцип действия

офсетной печати основывается, как и литографская печать, на разделении

печатающих и непечатающих участков печатной пластины посредством химической

подготовки поверхности, т. е. образования воспринимающих краску (олеофильных)

и отталкивающих краску (олеофобных) поверхностей на печатной форме. Кроме

того, пробельные участки становятся способными впитывать воду (гидрофильными),

чтобы посредством увлажняющего раствора улучшить нанесение краски на

печатающие элементы.

Увлажняющим раствором в

офсетной печати является пода с добавлением специальных химикатов для

стабилизации показателей вещества: показателя рН (около 4,8—5,3), жесткости

(около 8 10 градусов dH) и поверхностного натяжения (около 30—40 мН/м).

Добавление активных веществ значительно уменьшает поверхностное натяжение .

воды, что приводит к улучшению увлажнения печатной формы (более равномерный и

тонкий слой), а также к более стабильной эмульсии из краски и увлажняющего

раствора на печатной форме. Для большинства офсетных машин используется изонропанол

(IРА). Ужесточение законодательства в отношении отработанного воздуха в

последние годы привело к снижению концентрации спирта в офсетных машинах с 10

—15 % до 5 —10 %. Возникшим таким образом технологическим проблемам пытаются

противостоять при помощи так называемых заменителей спирта и/или конструктивных

изменений увлажняющих валиков. Альтернативу при помощи специальных печатных

форм предлагает офсетная печать без увлажнения. Отсутствие увлажняющего

аппарата может привести к термическим проблемам (нагревание формного цилиндра

при печатании тиража), поскольку нет увлажняющего раствора, служащего в

качестис охлаждающей среды.

|

|

Диапазон офсетных

печатных машин охватывает машины от листовых офсетных машин малого формата

до скоростных рулонных ротационных печатных машин для производства газет.

Характерными узлами офсетных печатных машин являются красочный аппарат,

увлажняющий аппарат, печатная секция и агрегаты проводки полотна и листов.

Красочные аппараты

(рис. 1.8) в офсетных печатных машинах состоят из большого количества

валиков, выполняющих три задачи: подачу краски (валик 14 — передаточный

валик, валик 15 — дукторный валик), раскат краски (валики 1—4 — раскатные

валики, валики 9—12 — передаточные валики), накат краски (валики 5—8 —

накатные валики).

Валики имеют различный

диаметр и свойства материала (эластичные или жесткие). Обычные системы

подачи краски могут производить прерывистую подачу краски (красочные аппараты

с передаточными валиками) и непрерывную подачу краски (бесконтактные

красочные аппараты с передачей слоя краски с дуктора на передающий валик).

Дозирование печатной краски по ширине цилиндра возможно при помощи дозирующих

элементов (дозирующий цилиндр или толкатель или обычный красочный нож с винтом

для местной регулировки краски). Раскат печатной краски для получения

равномерного красочного слоя производится при помощи нескольких валиков. Не

менее двух валиков производят накат краски на формный цилиндр.

|

|

Наряду с этими

системами красочных аппаратов для сокращения макулатуры в машинах для

печатания газет применяются укороченные красочные аппараты. Эти анилоксовые

красочные аппараты для офсетной печати используют преимущества применяемой в

флексографской печати техники коротких красочных аппаратов: валики с

растрированной поверхностью с ракельным устройством нанесения краски.

Отсутствие местной дозировки предполагает очень тщательную подготовку

печатной формы.

Увлажняющие аппараты в

офсетных печатных машинах выполняют задачу непрерывной подачи увлажняющего

раствора прямо или непрямо (через красочный аппарат) на формный цилиндр. И

здесь используются системы валиков (см. рис. 1.8), которые в зависимости от

добавок увлажняющего раствора (например, IPA) состоят

из 3—5 валиков (16 — раскатный валик для увлажняющего раствора, 17 — накатный

валик для наката увлажняющего раствора, 18 — влагоснимающий валик, 19 —

дуктор увлажняющего аппарата).

|

Печатные секции состоят

из группы цилиндров (формного, офсетного и печатного), и осуществляют перенос

краски непрямо на запечатываемый материал. В зависимости от относительного

расположения цилиндров можно получить традиционные трехцилиндровые печатные

аппараты в листовых офсетных печатных машинах, четырех- пяти- и

шестицилиндровые системы в рулонных печатных машинах, а также печатные аппараты

планетарного типа, соответствующие печатной секции с центральным цилиндром в машине

для флексографской печати. Реологические свойства печатных красок, содержащих

минеральные масла, позволяют производить офсетную печать «сырая по сырой»,

при которой на печатной секции с несколькими цилиндрами возможна передача

нескольких красок. Резиновое полотно как промежуточный носитель переносит

печатную краску на запечатываемый материал при помощи расщепления слоя краски

и определенным сжатием обеспечивает равномерное давление печати во время

переноса краски по всему формату.

Листовые офсетные

печатные машины сегодня используются для запечатывания бумаги, картона

(акцидентная продукция, рекламная печатная продукция, складные коробки,

этикетки), а также жести и, с недавних пор, пленки из искусственных

материалов. 11оследнее возможно либо с применением специальных печатных красок,

отверждающихся под действием ультрафиолетового излучения, либо в офсетной

печати без увлажнения (например, печатание чеков). В листовых офсетных

печатных машинах может производиться перенос лака в специальных лакировальных

аппаратах, установленных после печатных секций. Рулонные офсетные печатные

машины доминируют в производстве газет, а также используются для рекламной

печатной продукции и акциденции. Существуют специальные рулонные офсетные машины

для производства бланков и, в последнее время, самоприклеивающихся этикеток.

Качество офсетной печати

неоспоримо высокое и постоянно улучшается благодаря использованию новых

технологий в допечатных процессах (растр с модулируемой частотой, регулирование

цвета). Офсетные оттиски отличаются равномерным окрашиванием печатающих

элементов с четкими контурами, а также, в зависимости от линиатуры растра в

элементах изображения, розе- точной структурой, вызванной растровым углом.

1.2.1.8.

Фототипная печать

К

способам плоской печати относится и фототипная печать. Этот прямой способ

печати использует светочувствительность хромированных солей, которые в

сочетании с органическими коллоидами (желатин) при экспонировании с полутоновых

негативов приводят к разной степени набухания желатинового слоя. Перед

экспонированием желатиновый слои наносится на стеклянную пластину.

Ненабухающие и

расположенные немного ниже части изображения желатинового слоя воспринимают

печатную краску, в соответствии с набуханием хромированного желатина

образуется слой печатной краски, который выглядит как неравномерный.

Образовавшуюся таким образом структуру можно сравнить с растром с модулируемой

частотой, использующимся сейчас в цифровых допечатных процессах. Несмотря на

преимущества при воспроизведении полутоновых изображений, фототипная печать

сегодня используется очень редко (репродукции картин, факсимильные оттиски)

из-за нестабильности печатной формы (максимально 1500 оттисков).

1.2.1.9.

Трафаретная печать

|

|

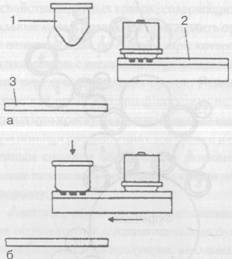

Трафаретная печать

(рис. слева) является последней группой основных способов печати. Перенос

краски производится здесь посредством продавливания печатной краски через

сетку (трафаретная печать) или шаблон (шаблонная печать).

Трафаретная печать

является очень старым способом печати. Корни уходят в историю китайских

династий. Сегодня этот способ печати успешно применяется для множества задач,

связанных с печатанием, а также в технике нанесения слоя. В сфере художественной

графики трафаретная печать используется под названием «сериграфия» для

печатания самых малых тиражей.

|

Перенос краски в трафаретной печати производится в

несколько этапов. Сначала с помощью переднего ракеля печатная краска равномерно

распределяется на трафаретной форме (трафарет с трафаретной рамой). Затем при

помощи ракеля для трафаретной печати печатная краска проходит через отверстия

ткани сетки на запечатываемый материал. При снятии нагрузки с ракеля

происходит сбрасывание сетки и разрыв печатной краски. Толщина красочного слоя

в значительной мере зависит от толщины волокон ткани. 13 противоположность другим

способам печати в трафаретной печати возможно переносить толстый слой краски

(до 100 микрон) и производить в дополнение к желаемому цвету эффект в трех

измерениях.

В трафаретной печати

есть также особенности в составе печатной краски. Наряду с традиционными

кроющими печатными красками, которые и на темной грунтовке могут репродуцировать

светлые и насыщенные цвета, в растро- t вой трафаретной печати,

как и в других способах печати, могут использоваться прозрачные краски.

Растровая трафаретная печать дает сегодня возможность воспроизведения

полутоновых изображений с линиатурой растра до 40 л/см. Эта техника

представляет интерес прежде всего для плакатной печати.

Существует множество

конструкций машин для трафаретной печати, которые могут запечатывать материалы

как в виде полотна и листов, так и предметы. В зависимости от степени автоматизации

различают ручные талеры, автоматизированные, полуавтоматические печатные машины,

а также ротационные машины для трафаретной печати. Используемые в этих машинах

круглые трафареты дают возможность успешного применения широкого полотна для

печатания на текстиле. С недавних пор круглые трафареты применяются и в

машинах для печатания этикеток на узком бумажном полотне, которые при многокрасочной

печати, наряду с красками на классических растворителях, работают с

УФ-красками.

Преимущества трафаретной

печати перед другими способами печати заключаются в многочисленных

возможностях запечатывания материалов: от бумаги до древесины, от жести до

пленки, а также во всех возможных форматах печати. Производство малых тиражей

или мелких серий возможно в трафаретной печати с наименьшими затратами.

Как отступление от

определения печати (использование печатной формы для переноса краски) к

названным четырем основным способам печати добавляется еще одна группа —

цифровая печать.

1.2.1.10.

Цифровая печать

В настоящих цифровых печатных машинах (без печатной

формы) для переноса краски используют четыре различных чжзических принципа:

электрофотографию, термографию, струйную печать и магнитографию.

В то время, как в

печатных системах, работающих на принципах электрофотографии или

магнитографии, для фиксирования жидких или твердых тонеров на электростатическом

барабане с дальнейшим переносом и тепловым закреплением на запечатываемом материале

используются электрические или магнитные разности потенциалов, то в машинах,

работающих на термографических принципах, цветная пленка посредством электродов

на печатающих элементах сплавляется с запечатываемым материалом. А в струйной

печати жидкая краска (чернила) распыляется на мельчайшие капли, которые

направляются на запечатываемый материал для переноса элемента изображения. За

исключением магнитографии все системы цифровой печати могут производить

четырехцветные оттиски, кото- рые'немного уступают в качественном отношении

обычным способам печати. Гибкость (например, для персонализации) и быстрота

этих технических приемов меняют рынок и способствуют возникновению новых идей

в оформлении печатной продукции.

11омимо обычных цифровых

печатных машин существуют цифровые офсетные машины, которые могут производить

иллюстрирование печатной формы на основе актуальных данных (без пленки) прямо в

печатной машине (компьютер — пластина). Накат краски на произведенную таким

образом офсетную пластину без увлажнения производится либо традиционно посредством

красочного аппарата с валиками, либо посредством красочного аппарата для жидкой

краски. В противоположность обычным цифровым печатным машинам здесь невозможна

персонализания.

Для печатной продукции,

употребляемой в качестве упаковки, в таблице 1.1 обобщены характерные черты

способов печати соответственно используемым в печатных машинах принципам

печатания.

Характерные черты

способов печати на упаковках

|

Способ печати

|

Принцип

печатания

|

|

Плоскость-плоскость

|

Плоскость- цилиндр

|

Цилиндр- Цилиндр

|

|

Типографская печать

|

Печатание на тигельной

машине не на упаковке

|

Плоскопечатная машина,

печатание на картонаже

|

Самоприклеивающиеся

этикетки

|

|

|

Флексографская печать

|

|

Непосредственное

печатание только на гофркартоне и картонаже

|

Гибкая упаковка,

мешки, складные коробки, пленка для заклеивания, этикетки

|

|

|

Типоофсет

|

—

|

—

|

Книги, сторонки

|

|

|

Ракельная глубокая

печать

|

|

|

Гибкая упаковка,

картонные коробки для напитков, отделка складтых коробок

|

|

|

Тампонтпя печать

|

Крышки бутылок,

бутылки из искусственных материалов

|

|

|

|

|

Офсетная печать

|

—

|

пробопечатные станки

|

Этикетки, складные коробки,

печатание на жести

|

|

|

Трафаретная печать

|

Пластины из дерева или

искусственных материалов, ящики для бутылок

|

Бутылки, банки,

самоприклеивающиеся этикетки

|

Самоприклеивающиеся

этикетки

|

|

|

|

|

|

|

|