О методах инструментального контроля показателей флексографских форм

В статье приведен анализ проблем, возникающих при измерении параметров флексографских форм на устройствах различных типов. Подобные сложности и затруднения оказывают существенное влияние на результаты воспроизведения изображений флексографским способом.

Ограничения при измерении параметров форм

Не вызывает сомнения, что несовершенство процесса оценки показателей флексографских форм приводит к ряду ограничений, часто связанных с возможностями применяемого контрольно- измерительного оборудования. Остановимся более подробно на тех сложностях, которые возникают при проведении измерений. Они связаны:

■ Инновационные технологии в области флексографских формных процессов активно развиваются. Большая их часть связана с совершенствованием уже существующих технологий изготовления печатных форм путем решения возникающих в процессе производства проблем. Возможности той или иной формной технологии оцениваются методом контроля характеристик печатных форм. Известно, что проведение инструментального контроля является неотъемлемой составляющей процесса получения качественного печатного изображения, однако такой контроль форм сопряжен с рядом сложностей. Именно они зачастую не позволяют провести точную и достоверную оценку флексографских форм. Хотя применяемое в настоящее время контрольно-измерительное оборудование и позволяет избежать ряда основных трудностей при измерении форм, однако получаемые результаты часто бывают неоднозначны.

♦ с особенностями формирования растрового изображения во всем интервале градаций на печатных формах, изготовленных по различным формным технологиям;

♦ со сложностью оценки качества градационной передачи растрового изображения на печатных формах, полученных с применением современных (специальных) функций микрорастрирования, таких как Plate Cell, Cell Groove Screening, DigiCap, Pixel+ и т. д.;

♦ со сложностями в оценке качества печатных форм, записанных с помощью различных технологий, в том числе с использованием квадратной точки SquareSpot;

♦ с возможностями и особенностями выбранного для измерений типа контрольно-измерительного оборудования.

Одной из наиболее важных является проблема, связанная с ограниченными возможностями измерительного оборудования для оценки относительных площадей растровых точек на флексографских формах. Измерения малых по

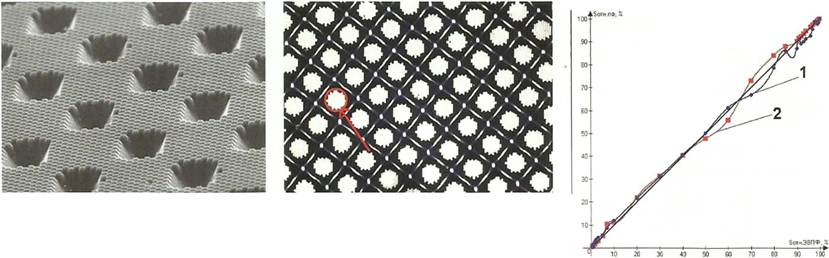

Рис. 1. Микрофотография растрового поля флексографской формы с 80%- ными растровыми точками при лиииатуре 60 лин/см

размеру растровых точек в высоких светах с относительной площадью Soth. до 5-7%, а также оценка размеров растровых точек в глубоких тенях растрового изображения с Soth. больше 70-80% часто не дают однозначных результатов. Более того, такие измерения в ряде случаев бывают невозможны. Это приводит к появлению некоторой области неопределенности градационной передачи, что не позволяет провести точную оценку диапазона воспроизводимых на формах градаций изображения и при необходимости осуществить их коррекцию.

Следует отметить и те сложности, которые характерны при измерениях растровых точек, которые по мере увеличения их размеров начинают смыкаться, приводя к возникновению так называемых «мостиков» между точками. На рис. 1 приведено изображение растрового поля в области глубоких теней с Soth. 80% с такими растровыми точками.

Проблемы измерения форм с квадратной точкой и микрорастрированием

Рис. 2. Микрофотография поверхности флексографской формы, изготовленной с применением микрорастрирования DigiCap

Рис. 3. Микрофотография флексографской формы, изготовленной по технологии SquareSpot

Рис. 4. Градационная передана растрового изображения при измерениях Somn. на печатной форме, изготовленной по технологии Flexcel NX с помощью: 1 — Vipflex 334, 2 — МБС-10

Не менее сложной является проблема, также связанная с возможностями контрольно-измерительного оборудования, которое не позволяет оценивать растровые структуры с нестандартной конфигурацией печатающих элементов. Это происходит, например, при использовании микрорастрирования типа DigiCap, заключающегося в нанесении по всей поверхности печатающих элементов дополнительного рельефа с регулярной структурой, минимальный размер элементов которой 5x10 мкм (рис. 2).

Известны и другие технические решения, такие как Plate Cell, Cell Center Screening, Cell Groove Screening, Pixel-!-, которые также формируют рельефную микроструктуру. Во всех случаях наличие такого микрорельефа на поверхности печатающих элементов затрудняет процесс их измерения. Это связано с тем, что развитая микроячеистая структура на поверхности растровых точек усложняет процесс фокусировки измерительного устройства и, следовательно, приводит к получению неточных результатов оценки относительной площади. Затрудняет процесс измерения на печатных формах и применение технологии рас- > трирования SquareSpot, которая используется при записи изображения по технологии Kodak Flexcel NX на TIL-пленке. SquareSpot формирует «квадраттровых точек на форме, изготовленной по такой технологии, возникают из-за ступенчатых краев в очертании самих точек. Поэтому при оценке их относительной площади измерительное устройство как бы сглаживает эти зубчатые края и измеряет точку якобы округлой формы, что приводит к некоторым отклонениям в значениях. Особенно это заметно при оценке размеров растровых точек с Soth. меньше 1%, где эти флуктуации наиболее значительны.

Разные результаты на разных типах измерительных приборов

Как уже указывалось выше, результаты оценки показателей печатных форм зависят также от типа используемого контрольно- измерительного оборудования. Для сравнения на рис. 4 приведены градационные характеристики растрового изображения, полученные с одной и той же печатной формы при измерении относительной площади с помощью двух разных устройств: Viplex 334 и МБС-10. Как видно из графика, оценка показателей печатных форм на устройствах различного типа не дает одинаковых результатов.

Остановимся более подробно на работе контрольно-измерительных устройств. Vipflex 334 компании Viptronic поставляется с программным обеспечением Flexo Eye. Это оптоэлектронное измерительное устройство, которое можно использовать для измерения флексографских (и офсетных) печатных форм, фотоформ и оттисков. Для работы прибора необходимо его постоянное подключение к компьютеру через USB-порт. Измеряемое изображение выводится на экран монитора. Программное обеспечение Flexo Eye предоставляет следующие возможности:

♦ определение диаметра растровой точки (мкм) и любых линейных размеров;

♦ определение площади растровой точки (мкм2);

♦ определение линиатуры растрирования (лин/см или lpi);

♦ определение относительной площади растровой точки (%);

♦ определение угла профиля растровой точки (при рассмотрении среза печатной формы).

Все вычисления могут производиться как в автоматическом, так и в полуавтоматическом или ручном режимах. Крохме того, существует возможность сохранять полученные изображения, а также загружать и анализировать сохраненные изображения. Точность измерений составляет 1%.

Устройство МБС-10 Лыткаринского завода оптического стекла (ЛЗОС) работает на базе программного обеспечения Flexometer и представляет собой электронный микроскоп. В работе он аналогичен устройству Vipflex 334. Одним из преимуществ МБС-10 является возможность определения ширины воспроизводимых штриховых элементов на печатной форме. Точность измерений составляет 0,5-1%.

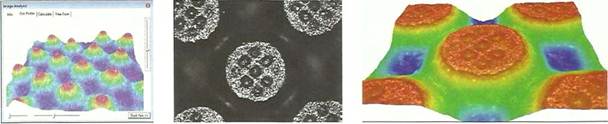

Рис. 5. Трехмерное изображение рельефа флексографской формы в окне программы FlexoPlate QC Application

Можно предположить, что все перечисленные выше особенности формирования печатающих элементов и принципы оценки их показателей оказывают влияние на результаты измерений, действуя в совокупности. В зависимости от применяехмой технологии изготовления форм некоторые из этих проблем могут отсутствовать, но, несмотря на это, сложности в оценке показателей все равно будут иметь место.

Направления развития и ЗD-технологии

Анализ разработанного и применяемого в последние годы контрольно- измерительного оборудования позволяет выделить определенные тенденции их совершенствования. Следует заметить, что, в общем, все они направлены на устранение возникающих при измерениях проблехМ либо на их компенсацию. На сегодняшний день такое оборудование должно соединять в себе удобство использования, многофункциональность, улучшенные технические характеристики и расширенные пределы их возможностей, а также возможность полной и всесторонней оценки печатных форхМ. Среди таких направлений совершенствования можно выделить следующие:

♦ повышение функциональных возможностей;

♦ обеспечение автохматической фокусировки;

♦ улучшение оптической системы для более точной фокусировки;

♦ повышение точности и однозначности получаемых результатов;

♦ разработка более совершенных способов оценки показателей печатных форм, например получение трехмерных изображений растровых точек;

♦ отсутствие ограничений по формату печатных форм;

♦ компактность, легкость, удобство и простота использования, в тохМ числе и возможность измерений как на плоскостных (пластинчатых) флексографских формах, так и на цилиндрических (рукавных и бесшовных) формах.

Поэтому появившиеся в последние годы разработки ЗБ-технологии для оценки показателей флексографских форм приобретают все 'большую актуальность. Это понятно, так как контроль конфигурации и размеров растровых точек на флексографских формах с похмощью устройств, позволяющих осуществлять только двумерные измерения, ограничен. Они не позволяют вычислить ни высоту печатающих элементов форхмы, ни угол наклона их профиля, не могут и оценить состояние поверхности элементов, тем более что измерения на оборудовании такого типа сопряжены с рядом сложностей. Поэтому применение более современного по функциональным возможностям оборудования весьма актуально. Такие устройства позволяют решить ряд проблем, связанных с оценкой растровых точек различного типа с малой относительной площадью в высоких светах, а также с наличием на печатных формах микрошероховатой поверхности. За счет получения качественного ЗБ-изображения появляется возможность корректного измерения угла наклона профиля растровой точки на форме, линиатуры растрирования и относительной площади элементов. Одним из таких устройств является ЗD-микроскоп AniCAM британской компании Troika Systems. Это устройство может использоваться для измерения рельефа флексографских форм, оценки геометрии поверхности анилоксовых валов и размеров ячеек цилиндров глубокой печати. В соответствии с областяхми применения выпускаются три версии: FlexoCAM, AniCAM и GravureCAM. На рис. 5 приведено трехмерное изображение рельефной флексографской формы, полученное с помощью AniCAM.

Процесс контроля и оценки качества флексографских форм — важный фактор получения качественных и стабильных результатов печати, и поэтому актуальность полной и точной оценки качества форхМ определяет направление совершенствования контрольно- измерительного оборудования для того, чтобы отвечать требованиям, которые предъявляют предприятия. Несмотря на то, что в настоящий момент не все проблемы, возникающие в процессе измерения флексографских форм, решены, уже очевидно, что возможности оценки достаточно широки.