Точки флексографской печатной формы: природа растискивания

Печать в основе своей двумерна: все печатные элементы имеют определенное расположение на форме и заданный размер. Спецификой печатных элементов на флексографской пластине является тот факт, что объекты, которые формируют печатное изображение, трехмерны. Печатные точки имеют размер, положение на форме и профиль. Таким образом, во время печати флексографским способом изображение 3D переходит в 2D, создавая точку большего размера, чем изначально планировалось.

Данная модель дает возможность определить четкую связь между профилем растровой точки и ее деформацией, а также возникающими компенсирующими силами — основными причинами растискивания при печати. Модель дает понимание, в каком направлении развивать технологию изготовления фотополимеров и готовых печатных форм

Рис. 1. Модели макроточек высотой 70 мм

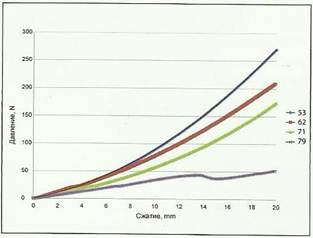

График 1. Зависимость между давлением и сжатием

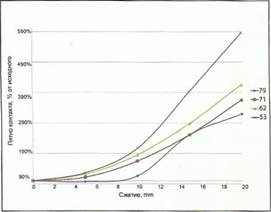

График 2. Зависимость размера пятна контакта от сжатия

Рис. 2. Деформация точки с острым профилем

За последнее время способность влиять на форму растровой точки в процессе изготовления форм значительно выросла благодаря большому количеству экспериментов и обмену опытом на различных конференциях и форумах. На данном этапе мы убеждены, что самый большой вклад, который производители полимеров могут привнести в улучшение пластины, это получение точки, остающейся стабильной на протяжении длинных тиражей и дающей наименьший прирост растискивания со временем.

На наш взгляд, любое растаскивание является врагом качественной печати.

Изучение точек

Существует множество факторов, влияющих на растискивание, но мы решили изучить тот, на который мы можем непосредственно влиять в процессе изготовления форм — эффект механической деформации точек (изменение формы, которое происходит при соприкосновении полимера с материалом во время печати). Очень трудно детально наблюдать поведение растровой точки в момент ее взаимодействия с материаломв печатной машине, поэтому мы разработали модель точек, которая может быть изучена невооруженным глазом (рис. 1).

Все точки в модели были высотой 70 мм с диаметром печатного элемента 10 мм, изготовлены из одного и того л<е фотополимера. Углы наклона плечей точек по горизонтали 53°, 62°, 71° и 79° (слева направо на рис. 1). Аппарат, испытывающий материал, был настроен таким образом, чтобы производить сжатие со скоростью 1 мм/с при общем сжатии до 20 мм. Сила сжатия измерялась аппаратом на частоте 10 Гц. Размер пятна печатного контакта изхмерялся с использованием бумаги Fuji, чувствительной к давлению и позволяющей измерить площадь контакта точки в момент сжатия.

Кривые соотношения между силой давления (взаимодействия точки и материала) и сжатием точек показаны на графике 1. Из него видно, что кривые нелинейные и сила давления возрастает быстрее, чем изменяется величина сжатия. Степень нелинейности, так же как и общий уровень силы, зависит от угла наклона плеча (профиля) точки. Более пологая точка при сжатии обладает большей силой сопротивления давлению. Следует также отметить, что точка с самым острым профилем показала кривую с переломом, хотя ее кривая самая горизонтальная из всех испытанных точек.

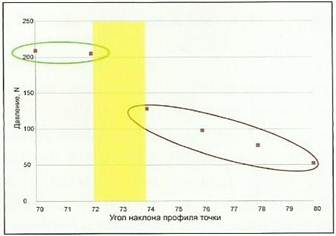

График 3. Определение оптимального и критического угла наклона профиля точки

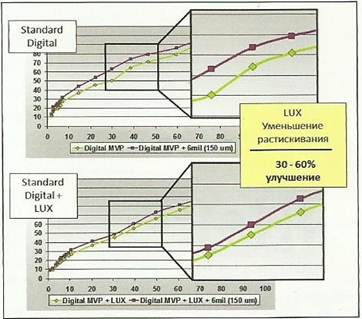

График 4

Кривая зависимости размера пятна контакта от сжатия точки показана на графике 2. Эти кривые также нелинейны и вновь демонстрируют четкую зависимость пятна контакта от формы профиля точки. В этом графике похожая ситуация, размер пятна контакта рос обратно пропорционально углу наклона печатного элемента, как следствие, поверхность контакта «широких» точек возрастала быстрее, чем у «узких» точек. И на этом графике точка с наиболее острым профилем показала флуктуации.

Рис. 2 иллюстрирует причину возникновения колебаний на обоих графиках в случае точки с острым профилем. Это происходит из-за наклона верхушки точки вбок, что на время приводит к сокращению площади контакта. После этого следует резкое увеличение поверхности контакта и ее превращение из круглой в овальную. Это наблюдение предметно демонстрирует хорошо известное во флексографии явление, когда самые маленькие точки печатают тире вместо точек. Это обычно происходит в нижних границах тонового диапазона.

Угол наклона профиля

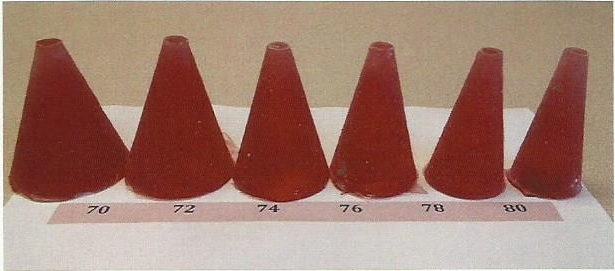

Рис. 3. Модели макроточек с более близкими углами наклона профиля

После количественной оценки влияния угла наклона плеча точки на ее деформацию мы решили разобраться с взаимосвязью профиля точки и ее поведения в светлых тонах. Второй вариант макроточек для исследований был создан на этот раз с более близко расположенными углами наклона профиля (от 70° до 80° от горизонтали с шагом 2°, как показано на рис. 3). Это позволило нам более точно искать «критический угол», при котором точки начали бы разрушаться при сжатии.

Рис. 4. Особый профиль точек, позволяющий получать минимальные искажения

воздействием нагрузки, имитирующей печатный процесс.

Хотя данная модель в любом случае является упрощенной, она дает возможность качественно и количественно оценить явления, которые имеют непосредственное отношение к флексографской печати. Мы определили четкую связь между профилем растровой точки и ее деформацией, а также возникающими в этой связи компенсирующими силами — основными причинами растаскивания при печати. Наши исследования показывают, что более острый профиль точки уменьшает растаскивание, величина которого, очевидно, связана с природой механической деформации. При прочих равных условиях это означает, что острый профиль точки является желательной характеристикой. Тем не менее есть предел применимости данной логики: в какой-то момент точка становится неустойчивой к сжатию и ведет себя непредсказуемо, не отвечая исходным требованиям прогнозируемого производства. Наша модель свидетельствует, что «критические углы» находятся в диапазоне между 72° и 74°, последующее увеличение углов приводит к разрушению точек уже при более низких значениях сжатия.

Наши исследования сжатия точки также помогли объяснить прогнозируемость поведения печатных форм, изготовленных по технологии LUX, на печати. Благодаря особому профилю точки {рис. 4) при флексографской печати удается получать минимальные искажения задуманной цветопередачи.

Высота (70 мм) и размер (10 мм в диаметре) второго набора точек были идентичны точкам из первого набора, и они подвергались такому же режиму воздействия (максимальное сжатие 20 мм, 1мм/с, частота 10 Гц). Критический угол наклона был найден между 72° и 74° (график 3). При угле наклона 72° точки не деформируются, в то время как начиная с угла профиля 74° точки неизменно утрачивают свой функционал.

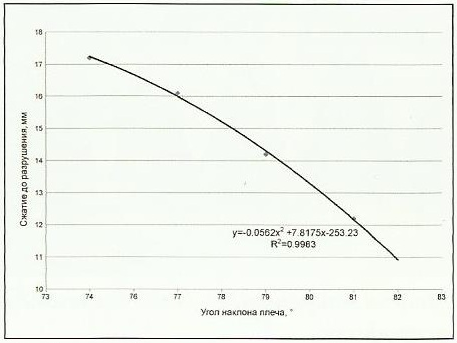

График 5. Соотношение между сжатием до разрушения и углом наклона

Анализ результатов

Среди протестированных точек, деформирующихся под давлением, прослеживается зависимость между началом разрушения точек и углом наклона (график 4). Точки с наиболее острым профилем разрушались при меньшем сжатии, в то время как более пологие точки способны гасить куда большее сжатие до деформирования. Хотя сама по себе тенденция неудивительна, тем не менее это была только одна из первых попыток модельного анализа поведения точки под

Что еще более важно, наша модель дает понимание, в каком направлении необходимо развивать технологию изготовления фотополимеров и готовых печатных форм, предлагая конструктивные решения для увеличения эффективности формных процессов и подчеркивая стабильность растровой точки в будущих поколениях продуктов под маркой LUX. ❖