Флексографские краски: связующие

вещества, связующие для флексографских красок, растворители, вода, pH-показатель,

поверхностное натяжение и указания по добавке разбавителей

2) Связующие вещества

Слова

"связующие вещества" являются собирательным понятием для различных

смол, которые имеют своей задачей связывать красящие компоненты

(пигмент/краситель) с запечатываемым материалом.

Связующее

вещество флексографской краски можно считать "душой краски", так как

в нём содержатся все печатнотехнические свойства или -подбираются

соответственно требованиям; также желаемая стойкость печатной краски

существенно определяется выбором связующего вещества.

Связующие

вещества являются в большинстве случаев смесью различных смол с их разными

свойствами, которые растворяются в выбранных растворителях и превращаются в

жидкую олифу.

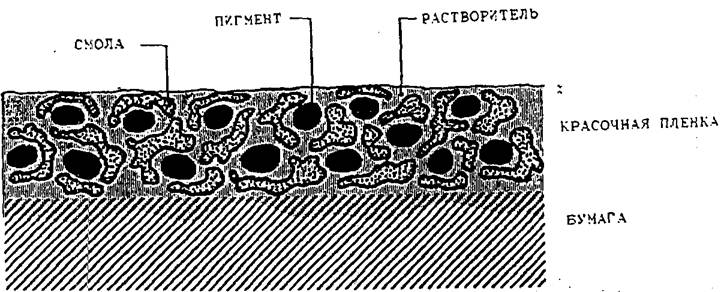

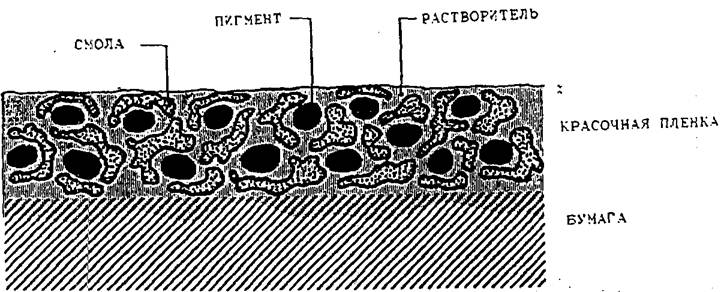

При изготовлении

печатных красок вследствие диспергирования пигментные частицы обволакиваются

"олифовой рубашкой". В процессе печатания растворитель

"испаряется" (обдувание с отсосом) и связующее вещество образует на

запечатываемом материале плёнку, в которой связаны красящие компоненты (пигмент/краситель)

и тем самым "закрепляют" характер печатного изображения.

а) Природная смола

Для смолы, существующей

в природе, употребляется термин “природная смола”.

Cамой известной является древесная смола, которая выступает

чаще всего на хвойных деревьях, и которую мы все знаем из общения с

рождественской ёлкой, если не имеем более близкого контакта с хвойным лесом.

Янтарь также является окаменевшей течении многих миллионов лет смолой хвойных

или папоротниковых деревьев.

В Южной Европе

встречаются большие залежи смолы под землёй, которые произошли от осевших

доисторических лесов. Эти смолы добываются открытыми разработками и являются

важным сырьём для химической промышленности, в особенности для производства

красок и лаков.

Некоторые отчасти

известные названия продукции связаны с природной смолой: канифоль, копалы,

смола элеми, даммара, мастика и т.д.

Также и в животных

организмах часто образуются "природные смолы". Шеллак, например, получают

из секреции тли, встречающейся в Китае, Индии и Индонезии. В этих странах два

раза в году деревья очищают от выделений тли и таким образом "убирают

урожай" основы шеллака.

На свойства всех

природных смол влияют климат и растительность и поэтому они подвержены сильным

колебаниям. Кроме того, природные смолы обладают низкой чистотой вследствие

влияния окружающей среды; часто к этому добавляются растительные и животные

загрязнения.

Поэтому для

изготовления связующих веществ природные смолы используются только в

специальных случаях.

б) Синтетическая смола

Это собирательное

понятие охватывает все "искусственно", т.е. синтетически

изготовленные смолы. Большинство синтетических

смол получают

посредством синтеза органических кислот и высококипящего алкоголя.

Известные сорта

синтетических смол: малеиновая, кетонная, акриловая, полиамид.

Свойства

различных типов синтетических смол вытекают отчасти из характеристических

величин, которыми различаются типы друг от друга в химической промышленности.

Например, признаками

для характеристических величин являются: яркость, кислотное число, точка

плавления, растворимость, вязкость.

В каждой группе

смол имеется несколько сотен типов.

При синтетическом

изготовлении смолы можно при помощи точного регулирования обеспечивать высокую

степень чистоты и признаки характеристических величин в очень узком поле

допуска.

Поэтому для

современного изготовления печатных красок применяются почти только

синтетические смолы.

К синтетически

изготовленным связующим веществам относятся также и целлюлозные соединения, как

то метиловая целлюлоза и нитроцеллюлоза.

Связующее для

флексографских красок

В пояснениях к флексографским

печатным краскам не должно отсутствовать описание состава и назначения

связующего (или же Фершнита).

В предыдущих

главах говорилось о том, что различные виды смол при воздействии растворителей

переходят в олифу (или фирнис), которая сама по себе или в виде комбинированной

с добавками смеси превращается в связующее, которое мы называем "душой

печатной краски".

Связующее или

Фершнит, как правило, представляет собой полный набор всех связующих веществ

печатной краски, но без красящих компонентов (пигментов).

Это значит, что

каждый тип печатной краски имеет собственное связующее. Ввиду определенных прочностных

свойств краски или необъяснимых трудностей в процессе печатания использование

связующего, не соответствующего типу печатной краски, может оказаться

рискованным.

В частности, это

относится к "чужим" типам связующих, изготовленных другой фирмой,

если не проверялась их совместимость с краской.

В другом месте мы

объясняли уже современную технологию флексографской печати, когда печатная

краска становится "управляющим инструментом", помогающим поддерживать

постоянство тоновых градаций и красящей силы путем постепенного снижения

количества связующего в соответствии с возрастанием износа растрового валика.

Поэтому

применение связующего де должно быть ограничено только растровой печатан, а

являться повсеместным.

Для осветления

цветовых тонов, необходимого для подгонки к оригиналу, должно принципиально

всегда применяться связующее, а не только разбавитель.

Всегда нужно

помнить: красящую силу выравнивают путем добавления связующего - а вязкость

путем добавления разбавителя (растворителя или воды).

Если разбавитель

будет добавляться в количестве, превышающем 15-20%, может произойти так

называемый "шок связующего", т.е. с частичек пигмента будет смыта

защитная оболочка олифы, образуются агломераты пигмента, осложнится процесс

печатания.

Для того чтобы

сохранить подобранное изготовителем печатных красок соотношение между

связующими веществами и растворителями, а также Физико-технические свойства

красок, добавление связующего (Фершнита) является обязательным.

3) Растрворитель

"Р а с т в о

р и т е л ь" - собирательное понятие для жидкостей, в которых

растворяются связующие вещества (смолы) и переходят в текучую фазу (олифа),

чтобы обеспечить перенос (поток) в печатной матине из красочного резервуара на

запечатываемый материал.

Растворители

влияют на вязкость печатной краски и тем самым на её текучесть. Растворители

(также Л-смеси) являются "летучими" и испаряются во время печатания.

Чтобы на долгое время сохранить текучести печатной краски (размер тиража), доля

растворителя должна постоянно пополняться.

Растворители

влияют на скорость высыхания печатной краски. Скорость высыхания печатной

краски зависит тоже от запечатываемого материала (впитывание), машинного

оборудования (воздуходувка, отопление, вытяжка) и количества переносимой краски

(печатная форма), и чаще всего регулируется на печатной машине на данные

условия.

Мы говорим о :

Р А 3 Б А В Л Е Н

И Е = установление желаемой вязкости

3 А М Е Д Л Е Н И

Е = скорость высыхания замедляется

У С К О Р Е Н И Е =

скорость высыхания ускоряется

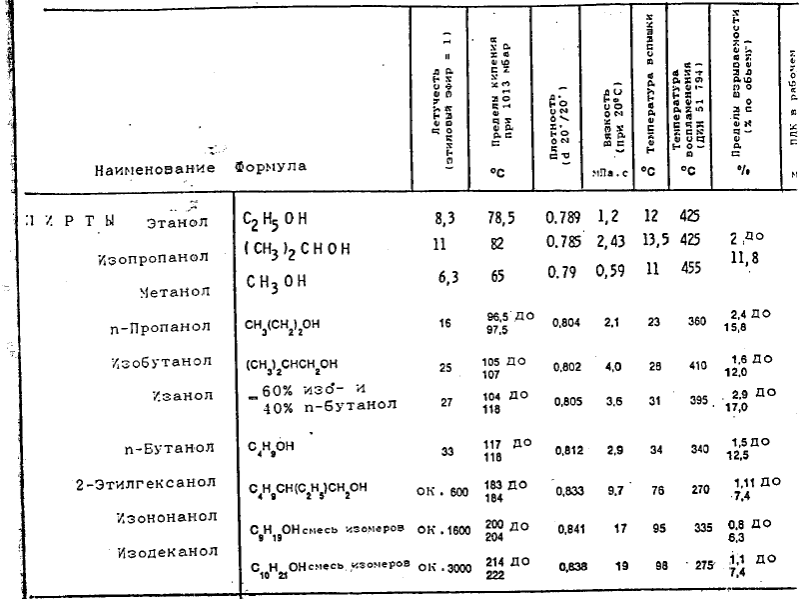

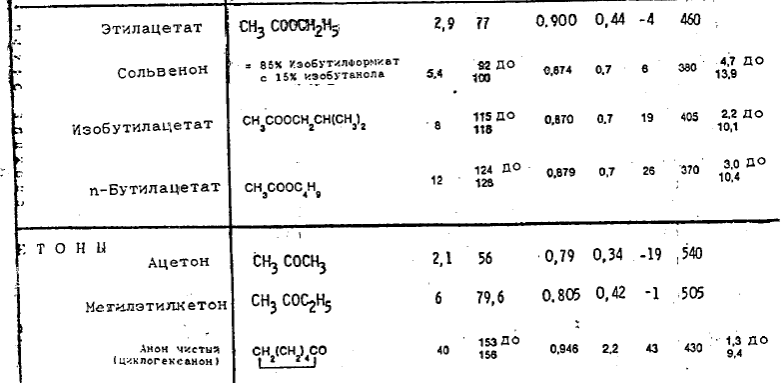

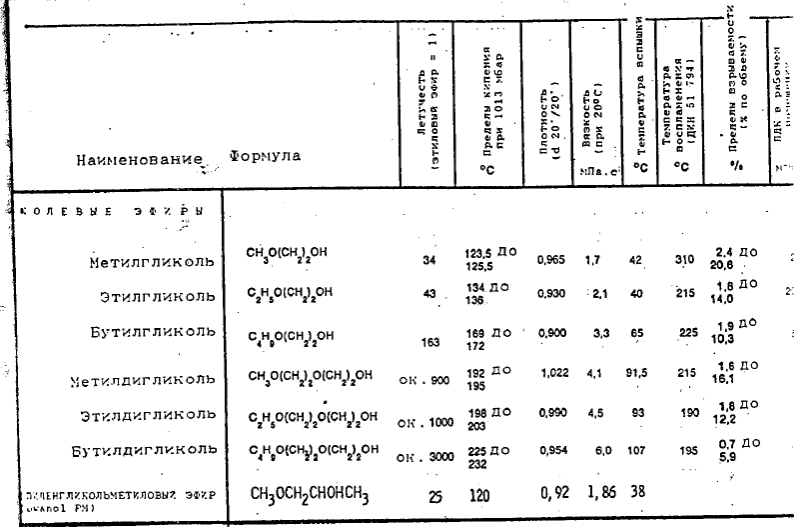

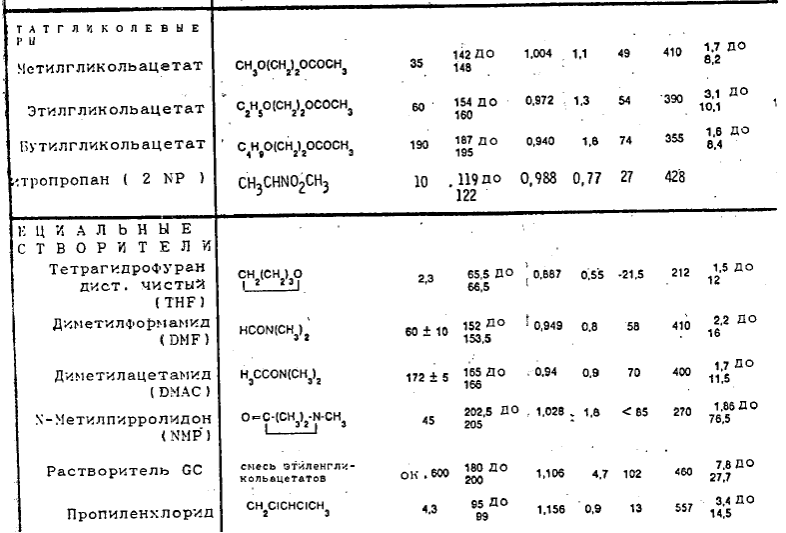

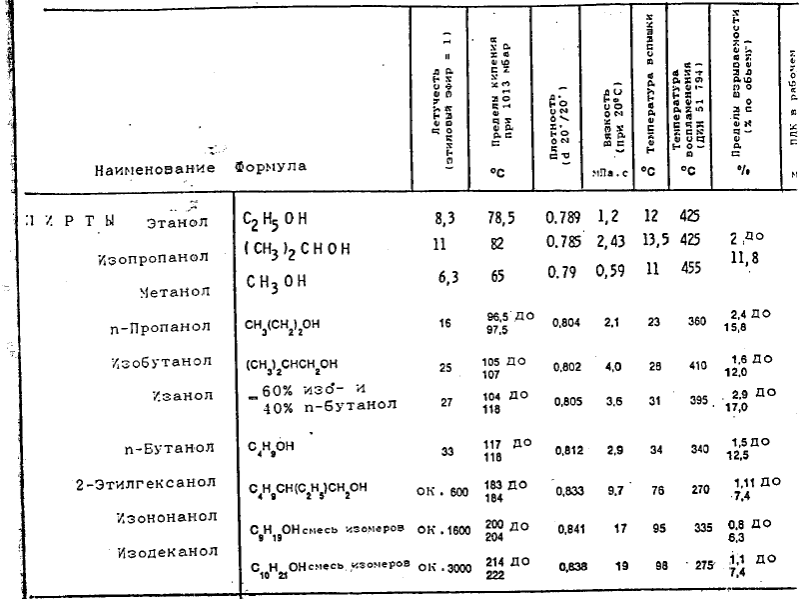

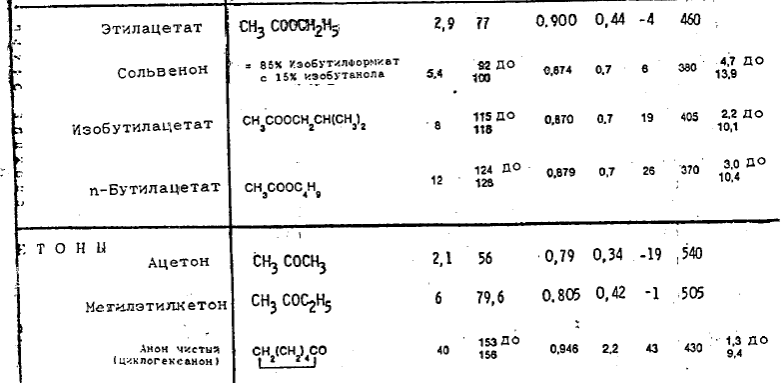

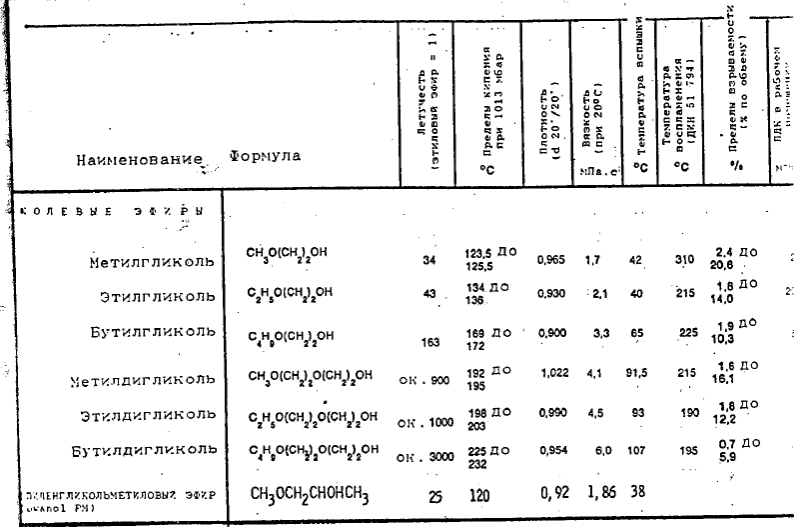

а) Группы растворителей:

Растворители, применяемые для

изготовления печатных красок, относятся к следующим группам:

Спирты : этанол,

изопропанол, пропанол, бутанол, этилгликоль ;

Сложные эфиры : этилацетат,

изопропилацетат, бутилацетат, этилгликольацетат ;

Кетоны : ацетон,метилэтилкетокы

;

Алифаты : различные

бензины с разной точкой кипения, петролейный эфир, газолин ;

Ароматические углеводороды

: бензол, тотуол, ксилол .

В соответствии с

растворимостью связующего вещества из этой группы растворителей выбирается

подходящий "растворитель" или изготовляется смесь.

Также желаемая

скорость высыхания печатной краски может служить основанием для выбора

растворителя.

Для печатания на

пластмассовой плёнке (например, поливинилхлорид) соответствующая добавка

растворителя слегка размягчает поверхность плёнки и тем самым способствует

лучшему закреплению печатной краски.

Растворители:

Вода

Кроме некоторых малочисленных коллоидальных связующих и

дисперсий нет никаких синтетических смол, которые растворялись бы в воде.

Однако при помощи химического "искусственного

приёма", который называется омылением (каталический гидролиз), некоторые связующие вещества можно сделать водосовместимыми.

Вместо спиртовых

растворителей применяют щелочи (аммиак или амин), растворяющие специальные виды

смол и делающие водосовместимыми связующие вещества, правда в зависимости от

величины рН.

Вода обладает

незначительной скоростью испарения и высоким поверхностным натяжением (72

мН/м), что затрудняет смачивание пигментов.

По этой причине

вода для изготовления печатных красок используется в основном в виде смеси с

щелочами или спиртами. Следовательно, говоря о "водных" красках мы

противоречим истине, поэтому называть их нужно правильно по-существу, то есть: водосовместимые,

водоразбавляемые, водостойкие.

Щелочи - в

особенности в виде смеси с водой - испаряются подобно спиртовым растворителям.

В сравнении с

печатными красками, содержащими растворители (горючие жидкости),

водосовместимые печатные краски обладают следующими преимуществами: температура

вспышки свыше 21 °С, даже при соотношении воды и спирта 1:1, поэтому могут

печататься на машинах и в рабочих помещениях без взрывозащиты;

не подвергают и

не имеют никакого отрицательного воздействия на здоровье человека;

не источают

никаких вредных испарений в процесса печатания или при уничтожении отходов,

следовательно, экологичные;

при растущих

ценах на все известные растворители вода может быть дешевой альтернативой.

Так во многих

областях флексографской печати водосовместимые печатные краски получают все

большее признание и распространение.

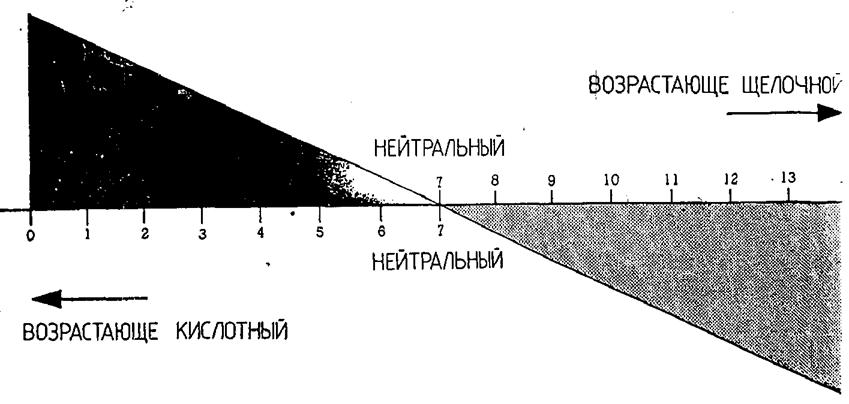

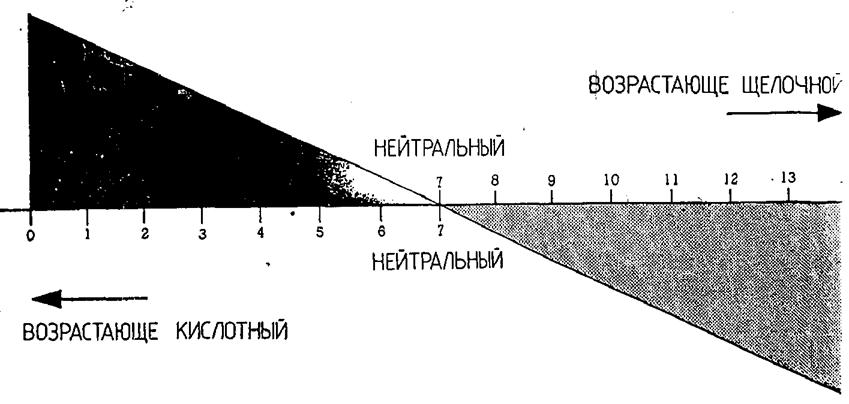

pH показатель

В полиграфической

промышленности имеет значение рН показатель мелованной бумаги и картона (поверхностный

рН показатель), так как в кислотной зоне (прибл. при рН 4,5 или ниже) может

возникнуть сильное замедление высыхания печатной краски, особенно при офсетном

способе печатания.

В щелочной зоне

(при рН 8,5 и выше) пигменты или красители могут переходить в оттенки, например,

из голубого в зелёный или из жёлтого в коричневый.

Показатель рН

имеет особое значение для водосовместимых и водорастворимых флексографских

красок и красок для глубокой печати.

Это действительно

как для изготовления красок, так и для разбавления водой в машине.

Вследствие

неконтролируемого изменения рН показателя могут также происходить изменения

цветового тона. Неопробованные металлы у бочкотары, красочных резервуаров и

циркуляционных насосов могут вызвать химические реакции, которые приводят к

кристаллообразованию в печатной краске и/или могут изменить вязкость.

Изготовитель

печатных красок может назвать возможное поле допуска для целесообразного рН

показателя своей продукции.

рН показатель

можно очень легко установить в типографии при помощи погружения индикаторной

реактивной бумажки в печатную краску и в разбавитель.

рН показатель

рН ( лат. потенциа гидрогении ) -

сокращение для числовой меры, введённой в химии, которая определяет кислотность

или щёлочность свободных ионов водорода в растворе.

Показатель рН 7 является специфически

нейтральным;

при показателе рН больше 7 речь идёт о

щёточном растворе -

при показателе рН меньше 7 речь идёт о

кислотном растворе.

Поверхностное натяжение

и его проявление в процессе печатания

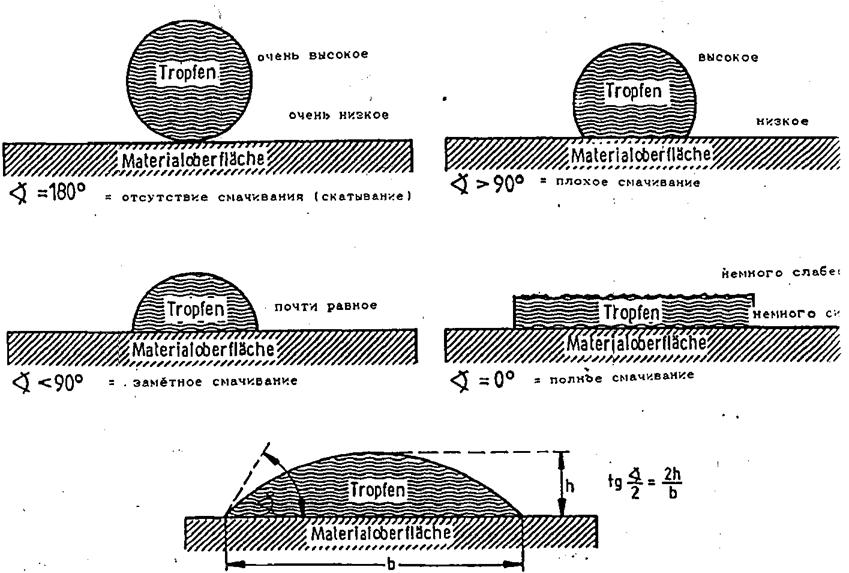

Эффект

поверхностного натяжения играет в нашей ежедневной житии большую роль, чем мы

сознательно воспринимаем это. Капли соды на только что отполированном

автомобиле стоят как бусинки, тогда как на неухоженном лаковом покрытии вода

растекается в виде пленки. Жирную тарелку трудно отмыть водой, но немного

добавленного средства для мыться посуды достаточно, чтобы жир исчез с тарелки.

Жевачка во рту не прилипает к "своим", зубам, однако ее прозвали

"вырывателем пломб", потому что она особенно крепко приклеивается к

ним. В названных известных примерах действуют законы Физических сил, которые мы

называем поверхностным натяжением или натяжением на границе раздела Фаз,

создающиеся всегда, когда твердые вещества должны смачиваться жидкостями.

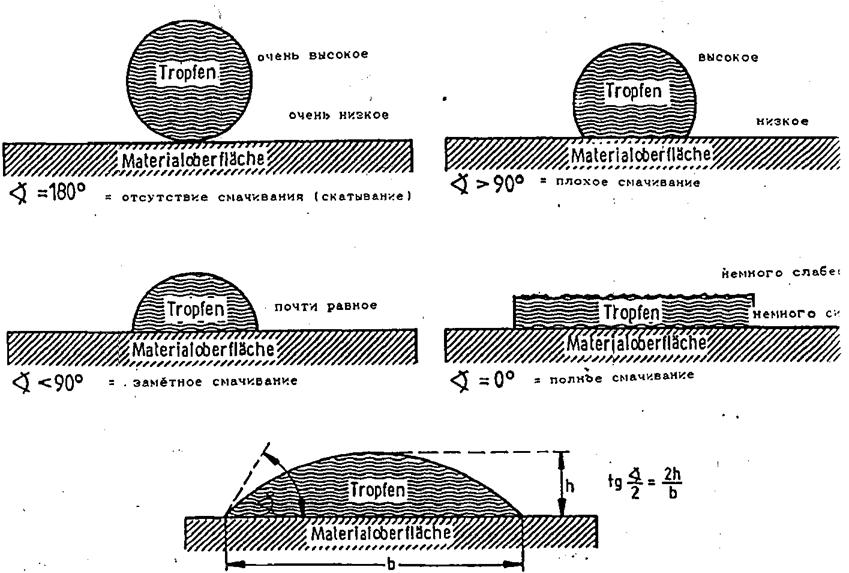

При переносе на

процесс печатания законы Физики означают, что печатная краска (жидкость)

должна хорошо смачивать раскатную систему печатной машины, печатную Форму и

запечатываемый материал (твердое вещество), чтобы произошла передача краски из красочного

резервуара к запечатываемому материалу и получить безукоризненный оттиск на

подложке.

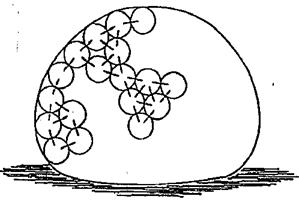

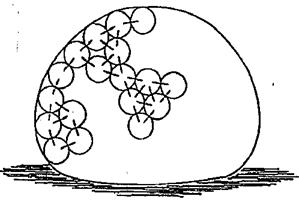

Поверхностное

натяжение - это величина, характеризующая когезию жидкости (в ед.иэм. мН/м =

миллиньютон на метр), т.е. тех сип, за счет которых происходит сближение отдельных

молекул жидкости^ отчасти тоже внутри самой жидкости.

При смачивании

твердого тела жидкостью на граничной поверхности обеих сред проявляются силы

притяжения, которые, с одной стороны, высвобождаются из самой жидкости, а с

другой стороны, представляют собой силы притяжения молекул твердого вещества,

способствующие смачиванию или препятствующие ему. Жидкость сама по себе

стремится (в свободном падении) * образовать шар, поверхность которого имеет

равномерное натяжение, придающее ему устойчивость.

Как только такой

шар попадает на твердую поверхность, он, в зависимости от поверхностного

натяжения твердой поверхности, остается на ней "стоять" или

разливается (ср. капли дождя на полированных или тусклых лаковых покрытий

автомобиля). В любом случае капля будет растекаться (смачивать), когда

поверхностное натяжение твердого вещества выше, чем у жидкости.

Поверхностное натяжение

Примеры:

Печатная краска ок. 30 мН/м

Передаточный

валик ок. 32 мН/м

Растровый валик ок. 34 мН/м

Печатная Форма ок. 36 мН/м

Подложка ок. 38 мН/м

Проведенные в

связи с этим в США исследования подтвердили, что при наличии таких идеальных

условий в соответствующем зазоре между валиками красочная пленка разделяется по

середине и передается к следующему валику, тогда как вторая половина пленки

остается на передающем валике. Когда за первым валиком следует второй, имеющий

более низкое поверхностное натяжение, красочная пленки в зазоре между валиками

разделяется таким образом, что на второй валик передается значительно меньшее

количество краски. В итого это может привести к нарушению красящей силы или к

искажениям на отпечатанных оттисках.

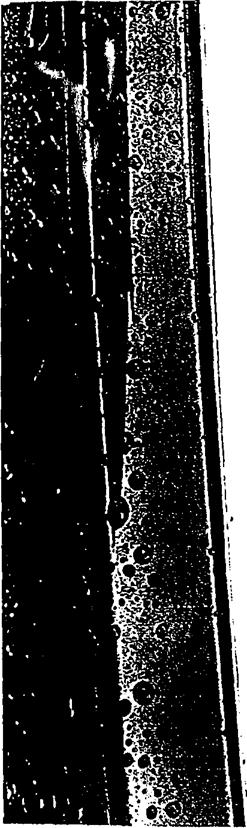

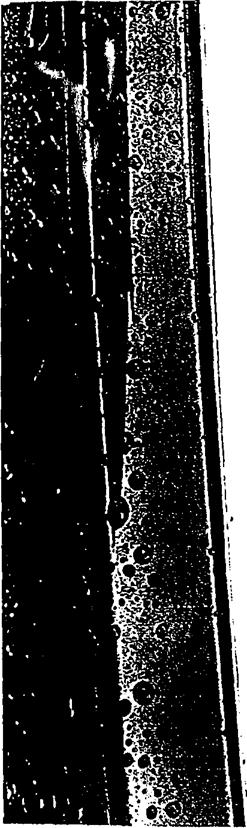

Особое внимание в

названной цепочке следует уделить ее последнему эвену - запечатываемому

материалу. Если его поверхностное натяжение очень мало отличается от поверхностного

натяжения краски, появятся проблемы типа "переливов",

"кратеров", непропечатка растровых точек или проблемы с адгезией

краски.

Ошибочно также

поддерживать большую разницу между поверхностными натяжениями, так как краска

с низким поверхностным натяжением на подложке со слишком высоким поверхностным

натяжением должна тендировать к чрезмерному растеканию. Результатом этого в

растровой печати оказалось бы увеличение точек, а тем самым рост тоновых

градаций.

За счет активации

коронным разрядом можно повысить поверхностное натяжение материалов для

запечатывания. У полиолефиновых пленок как ПЭВП, ПЭНП, ПП печатные свойства

достигают только путем предварительной активации, повышая первоначальное

поверхностное натяжение у ПЭ с 31 мН/м и у Г1П с 28 мН/м до 38 - 44 мН/м. Также

и у других материалов ( даже у бумаги и картона) обработка поверхности перед

печатанием зачастую улучшает качество печати и применяется поэтому довольно

часто.

Для измерения

поверхностного натяжения разработаны различные методы, из которых как наиболее

известные назовем измерение краевого угла смачивания, тензометр и метод

индикаторных чернил.

Все химически

чистые жидкости имеют определенное поверхностное натяжение.

Например:

Вода 73,0 мН/м

Этанол 22,3 мН/м

|

Этилацетат

|

26,3

|

мН/м

|

|

Этилгликоль

|

27,5

|

мН/м

|

|

Толуол

|

28,5

|

мН/м

|

|

Метоксипропанол

|

29,0

|

мН/м

|

Поскольку

печатная краска представляет собой смесь различных жидких и твердых веществ, можно

исходить из того, что ее поверхностное натяжение лежит где-то между 25 мН/м и

35 мН/м, что зависит от состава краски. Даже краска на водной основе (вода = 73

мН/м) "стягивается" в этот диапазон за счет присутствия спиртовых

компонентов.

|

Жидкость

|

Поверхностное натяжение

|

|

Вода

|

|

73 мН/м

|

|

Вода /

|

Спирт 1;9

|

25 мН/м

|

|

Вода /

|

Спирт 2:8

|

27 мН/м

|

|

Вода /

|

Спирт 5:5

|

30 мН/м

|

|

Вода +

|

0,1% моющего средства

|

28 мН/м

|

Из

вышеизложенного имеем, что в идеальном случае, чтобы получить равномерную^ и

плавную передачу краски, начиная от краски, и далее поэтапно через передаточный

валик, растровый валик, печатную Форму к подложке, повышение в поверхностном

натяжении должно составлять 2 мН/м.

Когда изготовитель

одноразовых стаканчиков просит своего поставщика посылать ему водопрочный

картон, то основание для этой просьбы очевидно.

Изготовитель

бумаги, идя навстречу такой просьбе, будет добавлять в бумажную массу

наполнители. С другой стороны, такой картон исключительно трудно запечатывать,

особенно красками на водной основе, так как очень низкое поверхностное натяжение

этого материала не только препятствует размачиванию фруктовым соком, но и

оказывает отталкивающий печатную краску эффект.

Поверхностное

натяжение материалов для запечатывания

|

Пленка

|

Поверхностное натяжение

|

|

Полипропилен (ПП) не активированный

|

29

|

мН/м

|

|

Полиэтилен (ПЭ) не активированный

|

31

|

мН/м

|

|

Полистирол (ПС)

|

32

|

мН/м

|

|

Целлюлоза (древесная масса)

|

35

|

мН/м

|

|

Поливинилхлорид (ПВХ)

|

37

|

мН/м

|

|

Ацетат целлюлозы

|

39

|

мН/м

|

|

Поливинилиденхлорид (ПВДХ)

|

: , 40

|

мН/м

|

|

Полиэфир (ПЭТФ)

|

42

|

мН/м

|

|

Целлюлоза регенирированная

|

44

|

мН/м

|

Поверхностное натяжение

материалов, использованных в печатной машине

|

Пленка

|

Поверхностное натяжение

|

|

Политетрафторэтилен (тефлон)

|

18

|

мН/м

|

|

Фотополимерные печатные формы

|

28-36

|

мН/м

|

|

Полиуретан

|

29

|

мН/м

|

|

Буна "Н"

|

30-36

|

мН/м

|

|

Ракельная сталь

|

32

|

мН/м

|

|

Хром

|

34

|

мН/м

|

|

Неопрен

|

35-38

|

мН/м

|

|

Натуральный каучук

|

36-38

|

мН/м

|

|

Цинк

|

753

|

мН/м

|

|

Алюминий

|

840

|

мН/м

|

|

Медь

|

1103

|

мН/м

|

Закономерностям, связанным с

поверхностным натяжением в ходе процесса печатания, к сожалению, уделялось до

сегодняшнего дня мало внимания.

Когда же эти закономерности поймешь, то

многие проблемы объясняются сами собой.

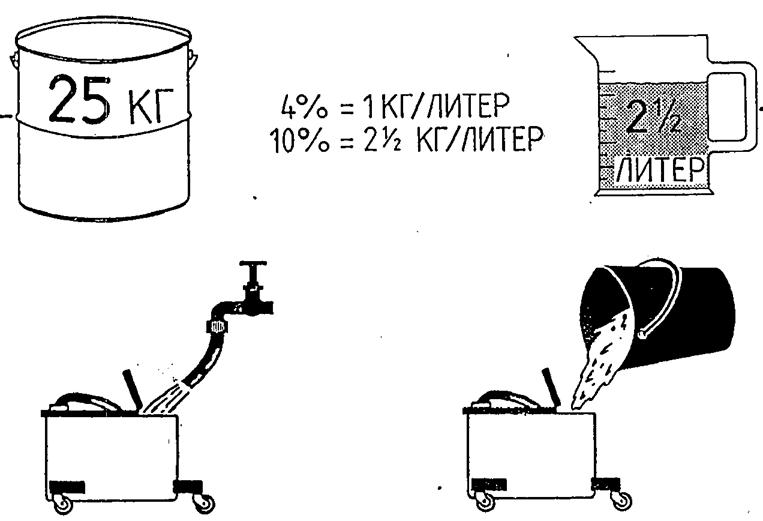

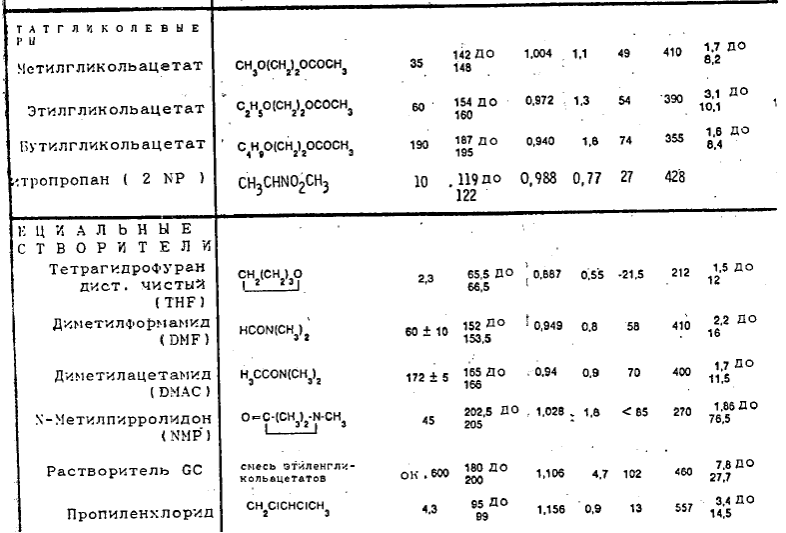

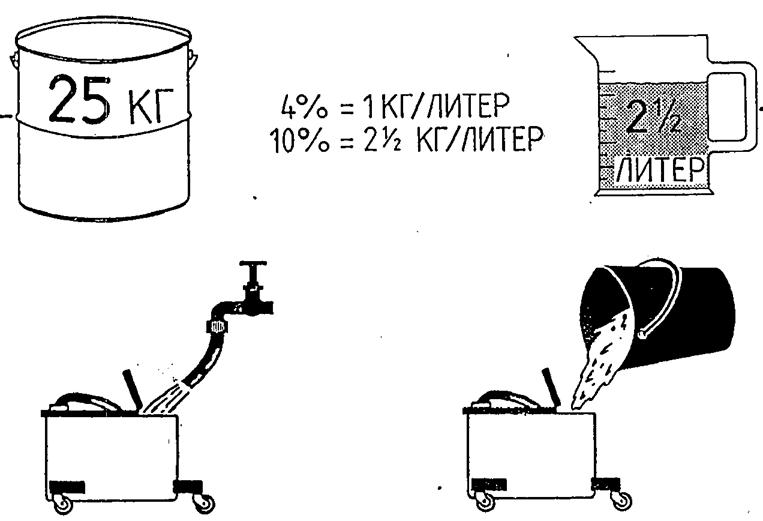

Указания по добавке

разбавителей (растворителей или воды)

По технологии флексографской

печати в ходе процесса печатания необходимо время от времени добавлять

разбавители (растворитель; или воду), ибо часть жидкости испаряется, а также

может впитывается очень гигроскопичными материалами для впечатывания.

Добавление

разбавителя служит исключительно для регулирования и поддержания вязкости,

однако вязкость должна обязательно измеряться!

Постоянная

вязкость - это единственная возможность воспроизводить равномерные тоновые

градации при печатании всего тирам

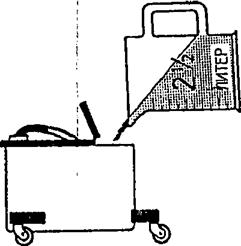

Для регулирования

вязкости в первую очередь необходимо определить нужное количество разбавителя

и, пользуясь небольшой емкостью на* 1 или 2 литра, добавлять разбавитель

дозами.

Целесообразно

всегда начинать с небольшого количества разбавителя, поскольку нет никакого эффективного

средства возвращение вязкости на прежнее значение, если печатная краска стала

уж слишком жидкой.

Полезно также

записывать общее количество разбавителей, добавленное в течение одной рабочей

смены или рабочего дня, просто "протоколируя" его черточками на листе

бумаги.

Важен также и сам

метод добавления разбавителей!

Когда печатание

производится без циркуляционного насоса прямо из красочного резервуара,

обязательно контролировать, чтобы разбавитель не выливали на передаточный или

растровый валик, иначе цветовой тон получится светлее.

Лучше всего

добавлять заранее разбавленную печатную краску.

При печатании с

циркуляционным насосом разбавитель всегда добавлять в насосе для печатной

краски, но не сильной струёй или выплёскивая, а осторожно дозируя и

одновременно перемешивая, чтобы не допустить смывания с, пигментов их защитной

олифовой оболочки.

В результате сил

сдвига разбавителя можно, не желая того, при неправильной добавке разрушить

дисперсию. Вследствие этого образуются агломераты, могущие привести к

неожиданным и неизвестным сложностям при печатании. Пиктограмма на следующей

странице служит также напоминанием.

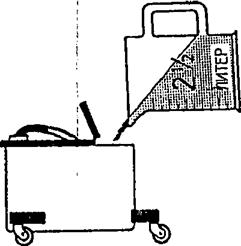

Указания по обработке и

добавление разбавителя или наполнителя

Не сильной струей или выливанием, ИЛИ

ВЫЛИВАНИЕМ

а дозированно и тонкой струей.