Ракельные ножи: мотивы разумной экономии

С одной стороны, расходы на ракельные ножи в размерах среднестатистической печатной компании с двумя печатными машинами должны быть очень невелики. При оценке рынка любой страны в компании Daetwyler применяется показатель 3500 м/год ракельного полотна на одну широкорулонную машину. Это означает почти 300 м в месяц (3 коробки).

Среднерыночные цены первой тройки производителей на ракели без покрытий (то есть на простые стальные ракели) находятся на уровне от 2 до 3 евро за метр в зависимости от размера. Это означает, что ежемесячные расходы на ракель на одну печатную машину (3 коробки) должны составлять около 30-40 тыс. руб. Таким образом, по мнению европейских специалистов, компания с двумя печатными машинами должна тратить на ракели около 60-80 тыс. руб. в месяц.

Сумма эта абсолютно незначительна, если учесть, что расходы на основные материалы составляют десятки миллионов рублей в месяц. И в этой связи хотелось бы порассуждать о мотивах разумной экономии.

Естественной аксиомой является факт, что экономить нужно везде и всегда. Только так можно добиться оптимальной себестоимости продукции, которая позволит успешно конкурировать на рынке, и при этом иметь необходимую норму прибыли. Однако если говорить о ракельных ножах, то экономия за счет перехода на «дешевые ракельные ножи» будет составлять всего несколько тысяч рублей в месяц. Сумма невелика даже для небольшого предприятия, но головной боли с браком, который компания может получить с нестабильным печатным процессом, будет существенно больше.

Ситуация с ракелями в России

В подавляющем большинстве случаев расход ракелей, а следовательно, и боковых уплотнителей, в российских печатных компаниях больше вышеупомянутых показателей. В среднем российские печатники расходуют около 4-5 коробок ракелей в месяц на одну печатную машину, а в некоторых компаниях печатники вообще предпочитают менять ракели практически перед каждым заказом, объясняя это тем, что ставится новый анилокс. В этом случае расход ракеля достигает 6-7 коробок в месяц.

Отчасти это связано с психологией печатников, которые несут материальную ответственность за качество отпечатанной продукции и предпочитают ставить новый ракель, чтобы лишний раз подстраховаться. Ведь ракель — это же расходный материал.

Со сменой ракельного ножа печатник должен менять и боковые уплотнители, и в этой ситуации затраты на эти два расходных материала достигают уже заметной суммы, которая побуждает руководителей компании снижать расходы на ракели путем перехода на более дешевые варианты. Как этого избежать? Остановимся на самых существенных факторах, которые позволят не просто снизить расход ракелей, но сделать печатный процесс в целом более стабильным.

Давление ракеля во флексографской машине

Первый вопрос, который мы обычно задаем при посещении печатных компаний: «С каким давлением вы печатаете?» Ответы самые разные — от 1,5 до 5 бар. Причем на возражение, что 5 бар — это слишком много, говорят, что «именно так нам советовали производители печатного оборудования». Хотя нужно заметить, что на машинах F&K действительно требуется более высокое давление, чем на других машинах.

По рекомендации компании Daetwyler давление должно быть «настолько маленьким, насколько это возможно, и настолько большим, насколько это нужно», а затем необходимо остановиться. Давление на ракель до 2,5 бар — это более чем достаточно. Если получится достичь стабильного печатного процесса с давлением менее 2 бар — еще лучше.

|

|

|

||||||

|

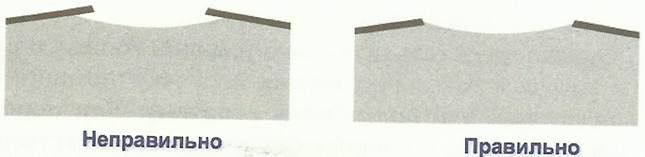

Рис. 1. Монтаж ракеля в камер-ракельной системе: слева — неправильно, когда ракель выходит за пределы бокового уплотнителя; справа -— правильно, когда нож короче бокового уплотнителя на 2-3 мм |

|||||||

Однако здесь есть несколько условий. Иногда монтаж ракеля в ракельной камере поручают помощнику печатника или подсобному рабочему Они порой относятся к этому вопросу без должной ответственности, в результате ракель монтируют с ошибками и ракельная камера начинает течь. Печатник принимает единственно возможное, по его мнению, решение —«поджать камеру», а затем еще и еще, так как остановка машины в тираже (для исправления ошибок монтажа ракеля) уже невозможна, но в этой ситуации процесс съема краски и краскопереноса в целом может выйти из-под контроля. Остается проводить манипуляции с вязкостью краски, хотя изначально этого делать было не нужно.

Рекомендации по монтажу ракеля в камер-ракельной системе

Крайне желательно ракель отрезать на специальной гильотине с точной линейкой, которая позволяет сделать идеально ровный срез ленты без изгибов с соблюдением длины отрезаемой части с точностью до миллиметра.

Если нож отрезать обычными ножницами для резки по металлу или отламывать руками, перегибая ленту (лично видел, что так делают), то очень высока вероятность, что нож будет выходить за боковые уплотнители или будет иметь изгибы, из-за которых ракельная камера может подтекать {рис. 1). Это не относится к машинам Comexi, так как боковые уплотнители там очень узкие.

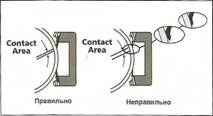

Ламели ракельных ножей с обеих сторон не должны выступать за края радиуса бокового уплотнителя. Они должны быть зафиксированы четко по радиусу уплотнителя. Правильное крепление ракеля на боковом уплотнителе позволяет работать с минимальным давлением на анилокс. В противном случае нужно будет давать слишком большое давление, чтобы герметично закрыть ракельную камеру. Это приведет к очень быстрому износу ламели, так как она прогнется (рис. 2).

♦ Есть и многие другие рекомендации, например необходимость ровного крепления ракеля или закрутки болтов от центра (в старых конструкциях ракельных камер), но если и здесь допускаются ошибки, то это уже относится к откровенной халатности. На рис. 3

Рис. 2. Ламели должны быть зафиксированы четко по радиусу уплотнителя

показано явно неровное крепление ракеля, но даже если неровность будет не столь очевидной, то ракель все равно не проходит и нескольких десятков километров, как ламель с одной стороны износится и потечет. Что касается крепления ракелей в камерах старого образца с большим количеством болтов, то их нужно закручивать поочередно от центра к краям. В противном случае на ракельном полотне появятся волны.

Боковые (сальниковые) уплотнители

Высокое качество бокового уплотнителя также исключительно важно. Если они изготовлены из некачественного материала, да еще вырубным способом, то абсолютно точно печатнику придется работать с повышенным давлением, и других вариантов здесь просто нет, иначе камера начинает течь. Высокое давление автоматически означает быстрый износ ракеля, отсюда и получаются 4-6 коробок в месяц.

После общения с печатниками в самых разных регионах России и анализа их жалоб на боковые уплотнители компанией Daetwyler было принято решение предложить уплотнители из шерсти длинношерстной овцы мерино. Они очень распространены в Европе, так как позволяют хорошо герметизировать камеру, и при этом ракель работает с самым минимальным давлением.

Материал, состоящий из длинных волокон шерсти, практически не разрушается и не стирается, он очень устойчив к температурным нагрузкам, но самое главное, он на протяжении всего срока службы сохраняет свои демпфирующие свойства, позволяющие не поднимать давление очень высоко.

Перед установкой войлочного уплотнителя на машину его необходимо вымачивать в пищевом масле (рапсовое, подсолнечное, оливковое) несколько часов. Когда уплотнитель находится в емкости, его нужно несколько раз прижать чем-нибудь твердым, чтобы, расправляясь, он впитал в себя максимальное количество масла. После этого уплотнитель можно монтировать в ракельную камеру.

Рабочий угол ракеля в ракельной камере

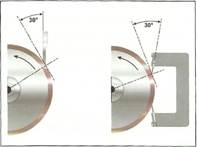

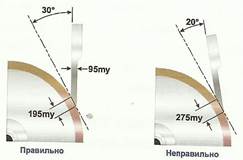

В отличие от машин глубокой печати, где угол подвода ракеля к цилиндру может быть самым разным, в камер-ракельных системах флексографских машин угол ракеля четко зафиксирован, но и здесь из-за различного давления могут быть варианты.

Правильный угол, с которым ракель работает в камер-ракельной системе, 30° (рис. 4). Если печатник очень сильно прижимает ракельную камеру, то угол контакта ракеля может снизиться с 30° до 20°. Зона контакта ракеля увеличивается со 170 до 275 мкм.

|

|

Повышенная зона контакта ракеля означает увеличение краскопереноса. Но основная проблема заключается не в увеличении краскопереноса как такового, а в том, что ракель начинает работать не лезвием, а плоскостью, а это означает, что краско перенос становится нестабильным. Особенно это касается ракелей с ламелью.

Рис. 3. Явно неровное крепление ракеля |

Через стачиваемую плоскость начинает проскакивать все больше краски, и печатник принимает решение еще больше прижать ракельную камеру. В итоге происходит то, что показано на рис. 6.

|

|

|

|

|

Рис. 4. Правильный угол подвода ракеля к цилиндру

|

Рис. 5. При сильном давлении угол наклона уменьшается, а зона контакта — увеличивается |

Рис. 6. Слишком сильный прижим ракеля

|

У ракельного ножа появляются заусенцы, которые попадают в красочную систему (рис. 7).

Если в емкостях краски нет магнитных уловителей, то в какой-то момент подобная крупная металлическая частица может попасть между ракелем и анилоксом и начать полосить. Печатник, увидев полошение, еще больше прижимает ракельную камеру, чтобы убрать его. Так на анилоксах появляются борозды поврежденных ячеек, из-за которых анилокс приходит в негодность (рис. 8).

Рис. 7. Появление заусенцев на ракеле из-за избыточного давления

В большинстве печатных компаний на вопрос о наличии магнитных фильтров в красочных системах печатники отвечают отрицательно. Как правило, во время торгов по цене машины их вычеркивают в первую очередь.

Отчасти можно согласиться, что покупка очень дорогостоящих систем не всегда оправданна, однако именно они охраняют анилоксы от серьезных повреждений крупными частицами стали от сточенного ракеля.

В качестве компромиссного варианта вполне можно установить небольшие неодимовые магниты, которые легко найти в интернет-магазинах по запросу «супер-магнит». Цена одного такого магнита не превышает 1000 руб. Их можно установить на одном из патрубков в красочной емкости. Он будет улавливать стальную пыль, которая появляется в краске от стачиваемого ракеля.

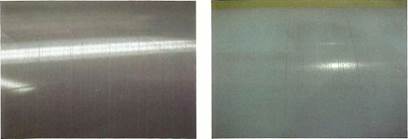

Рис. 8. Слева — косметические борозды на анилоксе, с которыми можно печатать, но только светлые краски, так как на темных красках они могут быть видны на полотне. Справа — глубокие борозды, появившиеся на анилоксе, когда между ним и ракелем попала крупная частица стали от ракеля, и печатник сильно прижимал ракельную камеру, чтобы убрать полошение. Анилокс поврежден и непригоден к дальнейшему использованию

Если раньше стальную пыль из краски не удаляли, то можно удивиться, увидев, какое количество грязи прилипнет к магниту уже через день. Частицы стальной пыли больше частиц краски (пигментов, добавок). Они забивают растр на форме, быстрее изнашивают анилоксы, а крупные частицы даже могут их повреждать, как описано выше.

Технологии производства ракелей

Компания MDC Daetwyler (Швейцария) является крупнейшим в мире производителем ракельных ножей самого высокого качества. Она единственная, кто располагает технологиями для нанесения на ракельное полотно различных покрытий (керамического, никелевого и многих других), что позволяет существенно увеличить сроки службы и улучшить показатели съема краски.

Технологии нанесения покрытий разработаны подразделением Daetwyler, которое производило оборудование для изготовления цилиндров глубокой печати: гальваника, полировка, гравировка ячеек и т. д. Именно это оборудование и технологии используются и при изготовлении ракелей. Собственные разработки дают существенные преимущества перед конкурентами.

Есть такое мнение, что «Daetwyler — это очень хорошие, но очень дорогие ножи». Оно не соответствует действительности. Цена на стандартную продукцию примерно на одном уровне с основными конкурентами. А существенно дороже лишь ножи с покрытиями, аналогов которых у конкурентов нет.

Но, впрочем, вернемся к началу статьи: даже если стандартные ракельные ножи Daetwyler и будут дороже, то все же не настолько, чтобы стать непреодолимой проблемой для выбора в пользу качественных ножей. К тому же мы в первую очередь предлагаем сконцентрировать усилия на технических вопросах использования ракелей, а не на экономии 10 тыс. рублей в месяц (и при этом нестабильности краскопереноса).

Ракель Longlife с керамическим покрытием

Этот ракельный нож имеет керамическое покрытие на ламели, нанесенное электрогальваническим способом. Он является абсолютным бестселлером Daetwyler на протяжении нескольких десятилетий. Аналогов у конкурентов нет.

Ракель Longlife в 3-4 раза (в зависимости от размера) дороже стандартных стальных ножей, но керамическое покрытие существенным образом повышает тираже- стойкость, и при этом, что не менее важно, минимизирует вероятность появления различных видов брака на печати.

В глубокой печати использование ракельных ножей Longlife полностью обоснованно, так как здесь значение ракеля неизмеримо больше, чем во флексографии. В глубокой печати ракель работает непосредственно по формному цилиндру, и если съем краски производится некачественно, то это мгновенно приводит к браку, так называемому фонению или поло- шению.

Безусловно, использование ракеля Longlife во флексографской машине на всех секциях нецелесообразно в силу его высокой цены. Но точно есть смысл ставить его на белую краску, а также на другие абразивные краски (золото, серебро). В какой-то степени это актуально и для красок с крупными пигментами — черной и пурпурной.

Оператору машины глубокой печати важно знать, что в момент притирки, в первые 2-4 мин, ракель Longlife оставляет полосы. Это связано с тем, что торец лезвия, так же как и вся ламель, покрыт керамикой, и при притирке микрочастицы керамики оставляют полосы. Но как только происходит касание рабочей зоны стальной сердцевиной, Longlife начинает работать идеально, как никакой другой ракель.

Чтобы сократить время притирки, можно провести по торцу «нулевой» шкуркой. Но это нужно сделать исключительно аккуратно и только по торцу ракеля, чтобы шкурка не повредила боковую поверхность керамического покрытия ламели.

Ракель Soft с никелевым покрытием

Основное предназначение никелевого покрытия — защита от коррозии. Ракель Soft широко используется на всех предприятиях, работающих на водных красках: это обойные фабрики и типографии, печатающие по бумаге или картону.

Однако нож с никелевым покрытием получил во всем мире широкое распространение и во флексографии благодаря свойству никеля смягчать зону контакта ракеля и анилокса. Несмотря на то, что твердость стали и никеля находится в сопоставимых рамках, при нагреве никель обладает лучшими фрикционными свойствами. Это снижает коэффициент трения в контактной зоне ракеля и поверхности анилокса. Кроме того, за счет этого смягчения более крупные частички стали удаляются из зоны контакта гораздо быстрее и легче, чем при использовании стандартного стального ракеля.

Благодаря этому эффекту снижается как общий износ анилок- сов, так и риск появления косметических и глубоких борозд на поверхности анилокса. Наверняка все печатники понимают, о чем идет речь, и наверняка практически все в тех или иных масштабах сталкивались с проблемой повреждения анилоксов.

Ракель Soft решает эту проблему, но он, конечно, имеет более высокую цену по сравнению со стандартными ракелями. Здесь руководителю предприятия важно взвешенно подойти к этому вопросу. Меньший износ анилокса — это то, что не видно сразу. Этот эффект можно почувствовать только в долгосрочной перспективе. Однако если есть понимание, что частая смена парка анилоксов — исключительно дорогостоящее мероприятие, и компании уже приходилось менять их из-за быстрого износа, то решением этой проблемы могло бы быть использование ракеля Soft с никелевым покрытием. Это очень актуально для широкорулонных машин и в еще большей степени — для узкорулонных.

Ракель One-Step с двойной ламелью

Ракель One-Step разработан Daetwyler для узкорулонных печатных машин, чтобы решить проблему разбрызгивания краски из-за динамического давления высоковязких УФ-красок на ракель. Это актуально как для закрытых, так и для открытых ракельных систем, хотя в последних такая проблема может быть решена за счет опорного ракеля, но не всегда.

УФ-краски обладают наиболее высокой вязкостью и плотностью из всех используемых красок. В процессе печати они оказывают большое давление на рабочий ракель, который при увеличении скорости начинает прогибаться в центре. При этом происходит вибрация ракеля, и давление ламели на анилокс в рабочей зоне снижается. Это приводит к кратковременным потерям контакта ламели и поверхности анилокса, из-за чего на анилокс, а затем и на полотно попадают брызги краски.

Единственное решение этой проблемы — снижение скорости печатной машины. Давление краски на ракель уменьшается, соответственно, разбрызгивания нет. Конечно, когда этикетки печатаются с различными отделочными операциями (трафарет, тиснение, конгрев и т. д.), скорость не может быть высокой. Однако даже у самых крупных компаний, которые специализируются на производстве дорогих этикеток с отделкой, есть большие объемы заказов на этикетки без отделки, которые нужно печатать с максимально возможной скоростью, от 150 м/мин и выше. Вот именно здесь компания и сталкивается с вышеупомянутыми ограничениями.

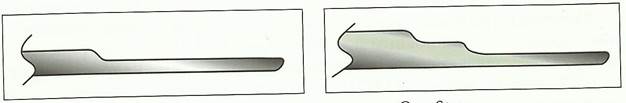

Рис. 9. Вязкие УФ-краски заставляют обычный ракель прогибаться (слева), в то время как ракель One-Step (справа) благодаря «ступеньке» остается прямым

На ракеле One-Step ламель затачивается два раза, создавая дополнительную «ступень», которая служит своеобразным ребром жесткости и не дает ракелю прогибаться под давлением краски.

Естественно, One- Step дороже обычного ракеля, так как заточка ламели — одна из самых дорогих операций в производстве ракеля, а здесь ламелей две. Однако для руководителя предприятия повышение производительности является куда более важным фактором, нежели небольшое повышение затрат на ракель (в пределах нескольких тысяч рублей в месяц). Если производительность оборудования в единицу времени будет увеличена за счет повышения скорости печати хотя бы на 10-15%, то в этом есть безусловная экономическая целесообразность.

Рис. 10. Слева — обычный ракель, справа —ракель One-Step

В следующей статье будут подробно рассмотрены все технические особенности использования ракельных ножей в глубокой печати. Автор статьи – Алексей Чубыкин.