«Это декель — ракеля друг!»

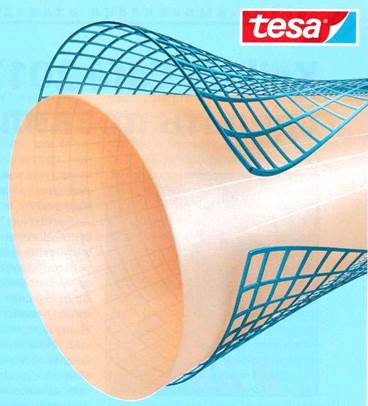

Когда-то в узких студенческих кругах эта фраза имела статус шутки. Но... Если немного углубиться в процесс печати, то становится понятно, что декель или поддекельная подложка — это одна из основ любого традиционного печатного процесса, в основу которых немецкий первопечатник Иоганн Гутенберг заложил давление. Собственно, сам декель является средством усреднения давления, создаваемого в печатной паре. Благодаря его наличию сегодня возможна прямая печать на различных материалах — вплоть до гофрокартона.

В этой связи трудно переоценить необходимость корректного выбора материала на роль декеля. Если в офсете это резиновое полотно, в глубокой печати — печатный цилиндр, то во флексографии не все так однозначно. Попробуем углубиться в этот вопрос.

До определенного времени декелем во флексографии являлась собственно печатная форма, но постоянное увеличение числа требований к качеству оттиска обусловило появление жестких и тонких форм, которые уже не способны были выполнять эту задачу. Сегодня самыми распространенными толщинами печатных форм при производстве гибкой упаковки и этикеток являются 1,14 мм И 1,7 мм. Им на помощь пришли клейкие ленты на вспененной основе, которые традиционно должны удовлетворять как минимум два требования: удерживать печатную форму на формном цилиндре или гильзе и компенсировать давление между формой и запечатываемым материалом.

На сегодняшний день выбор клейкой ленты является ключевым моментом во флексографии. «Правильная» монтажная лента позволяет минимизировать или полностью устранять многие проблемы печатного процесса, а также «прощать» огрехи операторов монтажа и печатников, неидеальное состояние печатных секций и т. д. Попробуем описать идеальную ленту:

она гарантирует предсказуемый результат печати;

♦ гарантирует стабильное качество на протяжении любых тиражей;

работает со всеми видами печатных форм независимо от их жесткости;

работает со всеми типами растрирования;

не ограничивает выбор линиату- ры растра;

степень жесткости ленты одна для всех работ, от растра до крупных штрихов и плашек;

полностью компенсирует шероховатость субстрата: обеспечивает минимальное растаскивание растра, воспроизводит крупные штрихи и плашки без ореолов;

полностью компенсирует недостатки печатной машины: вибрации, биение и т. д. и при этом не ограничивает скорость работы;

обеспечивает многократное использование (до 5-6 раз);

идеально держится на гильзе или цилиндре;

идеально держит печатную форму без применения герметизирующих лент. Края формы не отходят при монтаже и в процессе печати;

в процессе печати адгезив ленты не реагирует на компоненты краски;

позволяет не протирать оборотную сторону формы перед монтажом, а также работать грязными руками;

позволяет легко сделать репозиционирование в процессе монтажа;

позволяет выполнять монтаж ленты руками. При этом ложится идеально без воздушных пузырей;

пена клейкой ленты не проседает после запуска тиража. Нет необходимости отслеживать непропечатки на тираже и поддавливать форму к субстрату;

при демонтаже формы весь адгезив остается на ленте;

♦ легко демонтируется. При демонтаже не рвется;

сохраняет свои свойства при изменении микроклимата в цехе;

Глубокие надрезы делают поверхность гильзы неоднородной, что может привести к отклеиванию ленты.

позволяет работать с сильно надрезанными и тонкостенными гильзами;

■ имеет оптимально минимальную цену.

Использование тонкостенных (<4 мм) и надрезанных гильз

Изменение внешнего диаметра гильз при их установке в монтажное устройство и/или печатную машину обычно приводит к отклеиванию ленты.

Преимущества tesa Softprint® FLEX:

• Гибкость монтажных лент серии FLEX компенсирует изменения диаметров гильз, а также их неоднородную поверхность;

• Доступны различные линейки адгезивов для индивидуальных требований, гарантирующие надежное сцепление как с гильзой, так и с печатной формой;

• Экономия благодаря возможности повторного использования.

Разумеется, ни одна лента не сможет отвечать всем этим условиям. Но... Возможно, ленты tesa Softprint 73324 ТР-Х Flex смогут удовлетворить большинство из этих требований. Рассмотрим, например, ленту tesa 73324 ТР-Х Flex, разработанную специально для работы с тонкостенными гильзами, которые при раздуве передают напряжение на ленту. Она легко монтируется, отлично воспроизводит и растр, и плашки, не проседает на тираже, позволяет многократное использование, имеет минимальную разнотолгцинность, клей при демонтаже всегда остается на ленте. Результаты испытаний, проведенных центральным офисом компании tesa в Германии, в полной мере смогут удовлетворить пожелания большинства типографий, производящих гибкую упаковку.

Возможно, многие производители гибкой упаковки скептически отнесутся к тому, что всего одна лента может быть использована в большинстве видов работ. И будут правы... Но только отчасти, ведь лента tesa 73324 ТР-Х Flex уже начинает завоевывать рынок Европы и постепенно проникает на российский.

Кроме того, остановив свой выбор на одной ленте, производитель гибкой упаковки тем самым делает как минимум один шаг вперед к стандартизации своего печатного процесса. На сегодняшний день не существует отраслевого стандарта в технологии флексо- графской печати. Здесь каждый производитель идет своим путем. Кроме того, сокращение номенклатуры жесткостей монтажных лент есть не что иное как упрощение технологического процесса. К сожалению, большинство производителей не задумывается над упрощением процесса, которое, в свою очередь, способно сократить количество переменных, за которыми должен следить печатник. Подобный подход всегда положительно сказывается на результате печати, поскольку уменьшается доля Человеческого фактора в общем объеме брака, упрощается вся технологическая цепочка, сокращаются количество простоев и их время, а также время обучения новых сотрудников, упрощается закупка и поддержка минимального количества лент на складе и т. д.

Очевидно, что сразу же возникнет вопрос о приемлемости результата печати, на который каждый производитель, по договоренности со своими заказчиками, должен ответить сам. Конечно, в большинстве случаев, ответ не будет однозначным, но, честно говоря, мало кто из производителей даже задумывался о проведении подобного испытания. От начальников производств и технологов в последнее время требуют идеальных результатов печати при минимальных издержках. Скорее всего, из-за этого они не хотят менять устоявшиеся традиции на производстве. Хотя иногда, чтобы преуспеть, необходимы всего лишь желание развиваться или спортивный интерес...