Еще раз о вечном: чистка анилоксов — как правильно?

Что выбрать для конкретного случая?

Советы и рекомендации профессионала

Подавляющему большинству читателей журнала не нужно рассказывать о важности регулярной, своевременной и безопасной чистки анилоксов: зсем понятно, как чистота ячеек зала влияет на качество печати, эасход запечатываемого материа- ia, красок и в результате — на себе- :тоимость печатной продукции.

Чистка анилоксов, как вручную, гак и специальными устройствами, в значительной степени зависит от гипа красок (спиртовых, водных, УФ), но не в меньшей, а даже в большей мере — от общего уровня культуры производства, проще говоря — от лености печатников. Увы, вопросы мотивации персонала и правильной организации производства выходят за рамки данной статьи, поэтому обратим внимание на ВОЗМОЖНОСТИ, которые руководство типографии предоставляет своим сотрудникам — собственно, на доступные сегодня МЕТОДЫ очистки.

Для простоты понимания разделим все доступные средства на «ручные» и «механические». Название условно, но смысл должен быть очевиден — валы моются либо руками, либо при помощи тех или иных установок. Однако вне зависимости от используемого метода существуют всего два значимых критерия оценки его эффективности:

♦ безопасность по отношению к валу (риск необратимо повредить вал),

♦ собственно эффективность очистки.

Производители анилоксов практически единодушно ставят безопасность на первое место: «Система очистки должна быть прежде всего безопасной, а уже потом эффективной». Казалось бы, парадокс: производителям должно быть выгодно, чтобы анилоксы быстрее выходили из строя — будет больше заказов, но на практике оказывается, что ошибки при очистке списывают на низкое качество валов — и в результате производитель теряет заказчика. Поэтому ответственные производители анилоксов уделяют обучению заказчиков правильной очистке валов такое пристальное внимание.

|

Ручная очистка

Ручная очистка подразумевает использование тех или иных моющих средств, как общих — например, растворителей, используемых для разбавления краски, так и специальных.

♦ Химические средства. По-хорошему, для каждого типа красок должна быть своя смывка, но встречаются и универсальные составы. Среди них — Dowanol, это общее торговое название для нескольких растворителей производства Dow. Но в нашей практике чаще всего встречается использование меток- сипропанола или этоксипропа- нола. Они же — замедлители для большинства спиртовых красок. Метоксипропанол иногда продается под маркой вроде UV wash и стоит обычно дороже, чем то же вещество, но продаваемое как замедлитель. Если рассматривать только общие растворители, то в личной практике наиболее удачным для спиртовых и УФ-красок оказалась смесь этилацетата и замедлителя в пропорции приблизительно 1:1. Для водных красок, пока они не успели засохнуть, самым простым средством бывает, как ни странно, вода, иногда с добавлением обычных бытовых моющих средств. Если же водная краска высохла, то чаще всего просто водой или «мыльной водой» обойтись не получится.

Имеющиеся на рынке средства можно (пусть и условно) разделить на «традиционные» агрессивные составы (кислотные или щелочные), и «инновационные» — различные смеси ПАВ, растворителей и других «нанотехнологичных» компонентов. Оставим модную приставку «нано» на совести продавцов этих средств и посмотрим на то, что они представляют собой с точки зрения пользователя. ♦ Традиционные смывки. Основной риск использования традиционных «сильных» смывок — коррозия металла под керамикой. Как бы производители валов ни старались, но сделать слой керамики абсолютно непроницаемым они не могут: пусть и 0,5% пористости, но остается. Соответственно, если «сильный» состав дольше положенного остается на валу или его плохо ополаскивают, проникновение состава под керамику — только вопрос времени. Известно, что кислотные смывки — потенциально самые опасные для любого металла (из используемых при производстве валов материалов исключение составляет разве что нержавейка). Но и сильная (концентрированная) щелочная смывка тоже может быть опасна, в особенности для алюминиевых валов. Если же у вас гильзы, то они практически заведомо имеют под керамикой алюминиевую трубу, что делает использование силы-ю- щелочных средств также опасным с точки зрения коррозии. Так что оставлять любую «традиционную» смывку на валах дольше, чем это рекомендовано производителем средства, действительно нельзя. И ее обязательно надо очень тщательно смыть (а кислотную желательно еще и нейтрализовать). И тут опять во всей красе проявляется пресловутый «человеческий фактор».

Отпечаток с корродированного вала

Определить, к какому именно типу относится используемое вами средство, можно просто посмотрев на значения рН в «Карте безопасности» (англ. Material Safety Datasheet, MSDS): ниже 5 — очевидная кислота, выше 8 — щелочь. Безопасным принято считать диапазон рН от 6 до 11, то есть «щелочь, но не сильная».

♦ «Инновационные» смывки.

В последние годы число таких составов, предлагаемых на рынке, значительно возросло, однако очевидного «бестселлера», которым пользовались бы многие типографии, так пока и не видно. Видимо,компании, выпускавшие традиционные средства, все-таки озаботились проблемой безопасности (как по отношению к валам, так отчасти и экологической) и занялись исследованием альтернативных возможностей. Недавно также проходила информация о том, что наконец один из крупных поставщиков краски серьезно озаботился проблемой очистки анилоксов (от его же красок) и выпустил на рынок некое «чудо-средство, которое отмывает все». Увы, пока ничего убедительнее роликов на YouTube увидеть не удалось, а у людей, привыкших все поверять практикой, доверие к такому источнику не очень высокое.

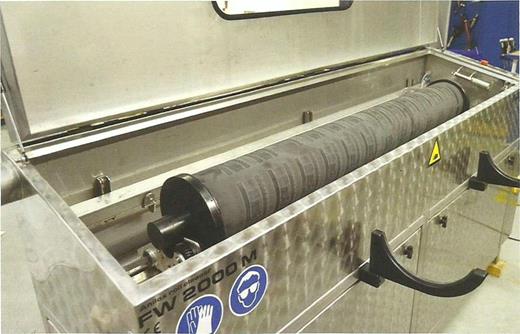

Установка FlexoWash FW 2000M для химической очистки

Тем не менее такие составы есть и наверняка будут появляться еще в ближайшем будущем. Отличительной чертой тех составов, которые мне доводилось испытывать лично, была очень существенная зависимость эффективности очистки от точности следования инструкции. Например, если в инструкции сказано «нанести на сухой вал», то пренебрежение этим пунктом приводит к тому, что средство не работает совсем — видимо, сказывается его «заточенность» под конкретные свойства поверхности, в нашем случае — под керамику. Поэтому если предлагаемое средство на испытаниях вдруг показало практически нулевой результат, не поленитесь, перепроверьте, все ли сделано строго по инструкции. Иногда небольшое отличие в процедуре может давать огромную разницу в результате — проверено собственноручно.

|

♦ Щетки. Иногда производитель чистящей химии (чаще всего традиционной или пастообразной) рекомендует использовать для чистки анилоксов металлические щетки. Тут главное не перепутать: для керамических валов рекомендуются только стальные щетки, а для хромированых — только латунные (их зачастую считают медными). Самое важное — чтобы «ворс» щетки был тонким (а не как у щетки для сдирания старой краски с забора), иначе можно повредить любой вал, даже керамический.

Использование щеток в сочетании с не очень агрессивной пастообразной химией — вполне безопасный, традиционный, и вместе с техМ действенный метод ежедневной чистки. При глубокой чистке щетки тоже могут быть полезны, но основную работу выполняют все же химические средства.

«Механические»

средства очистки

Здесь под «механическим» средством понимается установка, куда помещается вал, практически всегда с приводом его вращения и той или иной степенью автоматизации процесса. Здесь также есть три существенно различные группы: условно их назовем «химиче- ские+», «пескоструйные» (правильнее — media blast, но точный перевод этого термина мне неизвестен) и «бесконтактные».

К «химическим+» можно отнести следующие:

♦ Химические установки с очисткой в ваннах (типа FlexoWash). Здесь основную работу выполняет химия, поэтому важно, чтобы рабочий раствор был «правильный», лучше всего — «родной», иначе производитель не будет гарантировать ни качества очистки, ни (что не менее важно) нормальной службы уплотнителей и т. п. Загрязнения в результате воздействия раствора (иногда горячего, около 55°) размягчаются, после чего смываются водой под давлением порядка 140 атм. Работает это почти как мойка автомобилей, но крайне важно, чтобы вода не имела механических примесей типа песка, ржавчины, накипи, иначе это уже «мокрая пескоструйка», и валы могут ее не выдержать. Собственно, по этой причине собранные на коленке «автомобильные» решения могут быть опасны. В более «продвинутых» установках после промывки водой выполняется еще и автоматическая сушка сжатым воздухом.

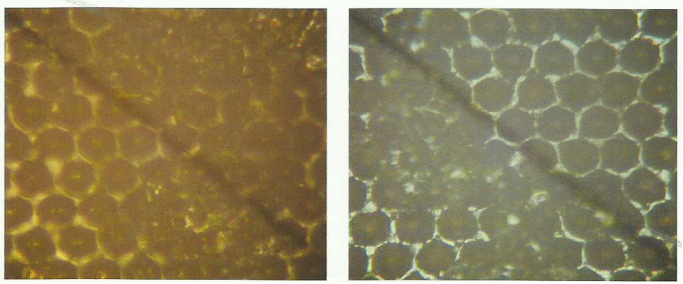

Микрофотографии поверхности анилоксов, поврежденной при УЗ-очисткеКстати говоря, при регулярном применении очистка одного комплекта валов (количество ани- локсов, помещающихся в ванну устройства) занимает не более 15 мин, так что вполне можно чистить их ежедневно. Расход химии зависит от конструкции устройства, во многих основная «рабочая» химия используется много раз, что позволяет существенно снизить ее расход. Степень автоматизации таких установок может быть очень высокая: вал положил, крышку закрыл, кнопку нажал - ушел. Через 15-20 мин вернулся - вал сухой и чистый.

♦ Ультразвуковые (УЗ). Для невнимательных покупателей таких устройств необходимость использования химии в таких установках бывает неприятным сюрпризом. Тем не менее это факт: все предлагаемые на рынке устройства используют отнюдь не воду из-под крана в основной ванне очистки, и состав концентрата, который предлагают поставщики оборудования, существенно отличается в зависимости от типа используемых красок. Так же, как и в устройствах типа FlexoWash, химия играет очень существенную роль в процессе очистки, и ее неправильный подбор легко приводит к снижению эффективности очистки почти до нуля. Существуют очень разные типы УЗ-устройств, и некоторые из них могут быть опасны, особенно для высоколиниа- турных валов. И конечно, УЗ нельзя использовать при наличии микротрещин. Вероятность их появления тем больше, чем хуже персонал типографии обращается с валами: каждый легкий удар без видимых повреждений - это микротрещины.

«Правильные» УЗ-устройства должны иметь плавающую основную частоту (для равномерности очистки) и ни в коем случае не иметь регулировок (особенно мощности), доступных оператору. Лучше, если основных частот в устройстве несколько - разных дм различных линиатур.

Увы, приходилось лично сталкиваться с повреждениями на валах, характер которых (в сочетании с имеющимися на конкретном производстве средствами очистки) не оставлял никаких сомнений: валы были повреждены ультразвуком. И чем выше линиатура вала, тем быстрее повреждения появлялись при прочих равных. Но также мне лично известно не одно предприятие, где УЗ-установки работают не один год, не повреждая валы.

Степень автоматизации УЗ-установок обычно немного ниже, чем у предыдущего типа: ополаскивание водой после химической ванны и сушка (тряпкой или сжатым воздухом) обычно производится вручную.

К пескоструйным» способам относятся:

♦ Пластиковая «пескоструйка», Такие устройства с очисткой «струей» специальных мастиковых гранул, в принципе, работают, но оставляют на валу много пыли, которая иногда может даже забивать ячейки вместо того, чтобы их чистить. К достоинствам таких установок стоит отнести отсутствие воды (и, как следствие, риска коррозии), а также механической возможности повредить вал (керамика существенно прочнее пластиковых гранул). Недостаток же, кроме «пыльности» очищенныхвалов, — необходимость покупать специальные гранулы.

Попробовать такую чистку можно, но считать панацеей нельзя.

Содовая «пескоструйка».

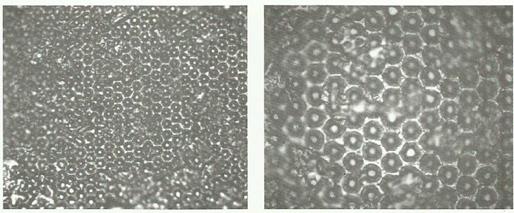

Работают такие устройства аналогично «пластиковым», но они гораздо опаснее. Особенно в том случае, когда не удается приобретать соду нужной дисперсности либо сода слипается из-за собственной гигроскопичности. Валы при таком способе чистки часто повреждаются, причем хуже всего то, что повреждения становятся очевидными не с первой, а, скажем, с 20-й чистки. Сода выбивает перегородки между ячейками, но когда их выбито немного, на печати это не сказывается. Однако с каждой новой чисткой их становится больше и больше, и наступает мохмент, когда вал начинает «пятнить» либо (при удачном раскладе) переносить краски существенно больше, чем должен.

Установки очистки содой бывают «мокрые» (сода подается с водой) и «сухие», где используется сухой порошок, но результат примерно одинаков.

Также недостатком таких установок нужно считать существенную зависимость риска повредить валы от настройки машины (конкретно — настройки давления, при котором подается сода): редкому оператору удастся устоять перед соблазном «поставить посильнее», чтобы «почистить получше или побыстрее». В этом смысле ситуация очень похожа на УЗ-установки, где мощность излучения регулирует оператор.

♦ «Пескоструйка» сухим льдом.

Фотографии поверхности анилокса, поврежденной при содовой очистке (слева — с 20-кратным увеличением, справа — с 40-кратным)

Работают такие устройства аналогично, только в качестве «песка» используется сухой лед различной дисперсности в зависимости от линиатуры вала. Проблемы такого способа аналогичны предыдущим двум, однако здесь нужно отметить пару важных позитивных отличий: сухой лед не требуется никуда удалять/утилизировать (в отличие от пластика или соды) — он просто испаряется.

Второе позитивное отличие в некоторой степени применимо и к другим «пескоструйным» методам, но там как раз возникает проблема удаления «песка»: когда надо почистить достаточно крупные валы без их демонтажа (типичный пример — машины печати по гофрокартону), на помощь приходят мобильные установки. Подобные модификации существуют не только «пескоструйных» установок, но и установок «типа FlexoWash», однако необходимость подавать/ отводить чистящую химию в этом случае усложняет процесс — «сухой лед» здесь выигрывает. Особенно если учесть, что валов с высокой линиатурой на подобных печатных машинах практически не встречается.

За рамками рассмотрения остался еще бесконтактный способ — лазерная очистка. Подобные установки возникли достаточно давно (не менее 20 лет назад), но до недавнего времени было запредельно дороги, чтобы получить широкое распространение. Однако развитие лазерной техники привело к существенному удешевлению установок, но что важнее — сделало их существенно более простыми и надежными, то есть более пригодными для использования персоналом без инженерного образования. Однако имеющиеся на сегодня практические отзывы говорят о том, что все-таки пока требуемая квалификация оператора для установки лазерной очистки заметно выше той, которая нужна для обслуживания установок других распространенных типов (прежде всего FlexoWash и УЗ). Связано это как с необходимостью периодически чистить и настраивать ее, так и с тем, что эффективность очистки в случае лазера сильно зависит, от чего надо очищать. Когда речь идет о цветных красках с органическими пигментами, вопросов обычно не возникает, но когда дело доходит до прозрачных лаков, белых или металлизированных красок, начинаются трудности, о которых операторы обычных установок даже не задумываются. Связано это с существенным отличием в поглощении света этими красками.

Тем не хменее нельзя не отметить, что в некоторых особо запущенных случаях именно очистка лазером оказывается наиболее безопасной и эффективной из ихмеющихся альтернатив. Типичный пример — отвердевшие двухкомпонентпые краски, которые поддаются либо очень сильной кислотной химии, либо содовой «пескоструйке», либо лазеру. Последний оказывается наименее опасным с точки зрения повреждения вала.

В заключение хотелось бы под другим углом зрения повторить то, с чего мы начали: при выборе метода очистки анилоксов для вашего предприятия нужно руководствоваться двумя простььми критериями:

1) безопасность по отношению к валу,

2) эффективность очистки.

Именно в такохм порядке.

Ну и конечно, не надо забывать, что сама по себе установка, какой бы «продвинутой» она ни была, еще не гарантия результата: правильная организация процесса хранения и обслуживания анилоксов, а также постоянное обучение персонала играют не менее важную роль в деле поддержания парка валов в целости, сохранности и чистоте, обеспечения постоянства качества печати, снижения технических отходов, брака и так далее. ❖ Дмитрий Петраш.